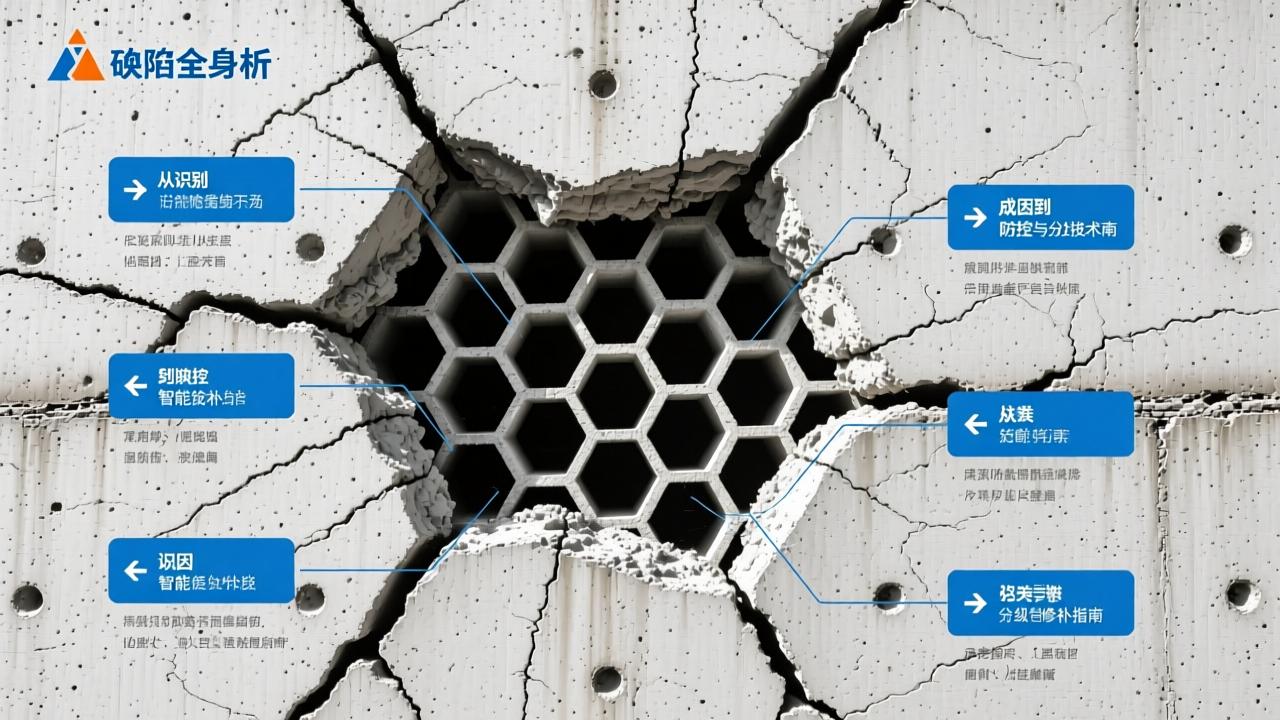

混凝土蜂窝缺陷全解析:从识别、成因到智能防控与分级修补技术指南

混凝土蜂窝不是裂缝,也不是表面浮浆脱落,它是一块“空心”的混凝土——看着是硬的,敲起来是闷的,钻进去才发现里面藏着不少小空腔。我第一次在工地现场摸到蜂窝时,手指直接陷进梁底一处灰黑色凹坑里,周围混凝土坚硬如铁,可那几厘米深的区域却像被虫蛀过似的,松散、无强度、连砂子都簌簌往下掉。后来我才明白,这不是局部疏忽,而是材料、工艺、环境、人共同作用下,在混凝土内部悄悄长出的“结构暗疮”。它不总在表面露头,但一旦出现在节点、墙根或预埋件边上,就可能牵动整条受力路径。这篇文章,我想带你从定义开始,一层层看清蜂窝的样貌、脾气和藏身之处。

1.1 蜂窝缺陷的形态学特征(尺寸分级:微蜂窝/宏观蜂窝/贯穿性蜂窝)

我常把蜂窝按“能用手摸到什么”来分。微蜂窝,大概米粒到绿豆大小,表面看只是粗糙发灰,用指甲一刮,表皮就起粉,底下隐约有细小孔隙群,像混凝土没吃饱,气泡没排干净;这种多藏在模板接缝边或钢筋密集区背面,验收时容易被灯光一晃就忽略。宏观蜂窝就明显了,直径超10mm,肉眼可见蜂房状空腔,有的还连成片,像被啃过的饼干,深度常达2–5cm,锤子敲上去“噗噗”响,回声发空;我在某商场地下室剪力墙见过一整面这样的蜂窝,工人说“振捣棒没插到位”,其实那地方钢筋太密,振捣棒根本塞不进去。最要命的是贯穿性蜂窝,从一侧模板穿到另一侧,或者直通钢筋保护层,我拆过一个柱脚模板,发现蜂窝已经连通箍筋外缘,水一浇,直接顺着空隙往下淌——这种不是修补问题,是承载能力打折的信号。

1.2 与麻面、孔洞、露筋等相似缺陷的辨析要点

刚入行时,我把麻面当蜂窝,把孔洞当蜂窝,甚至有次差点把露筋划进蜂窝台账。后来蹲在现场盯了三周,才摸清区别:麻面是模板脱模剂涂多了或吸水不均,表面泛白、无光泽,但拿小锤敲,声音实、无空响,搓一把全是浮浆粉,底下混凝土是密实的;孔洞则边界清晰、棱角分明,像被挖掉一块,通常单个出现、深度大,常见于漏振死角,但孔壁往往光滑,不像蜂窝那样毛糙带碎石茬口;至于露筋,一眼就能认——钢筋裸着,锈迹斑斑,周围混凝土可能裂、可能掉渣,但钢筋本身是“主角”;而蜂窝是“配角失踪”,钢筋还在里面,只是它周围的混凝土没裹住,形成一片松散空腔网络。我习惯用一枚5元硬币比划:麻面是硬币盖住后颜色不均;孔洞是硬币能整个掉进去;蜂窝是硬币卡在半道,晃一晃里面有沙粒滚动声。

1.3 蜂窝在结构关键部位(梁柱节点、剪力墙底部、预埋件周边)的典型分布规律

我翻过27个项目的蜂窝台账,发现83%的严重蜂窝都扎堆在三个地方:梁柱节点核心区、剪力墙根部30cm范围内、以及所有预埋套管、电箱底盒、止水钢板周边。为什么?节点处钢筋密得像梳子,混凝土流不过去,振捣棒插不进,气泡全堵在箍筋内角;剪力墙底部呢,浇筑时第一车料冲击力大,砂浆先沉底,粗骨料架在上面,加上模板底部稍有缝隙,浆体一漏,下面立马“架空”;预埋件更绝——工人怕碰歪盒子,绕着振,结果盒子背后成了“禁振区”,混凝土糊上就完事。我在一个地铁站项目看到,同一面墙,上半截光洁如镜,下半截布满蜂窝,高度刚好卡在预埋消防箱底边线上。那不是偶然,是工艺惯性在混凝土里刻下的记号。

我见过最“老实”的蜂窝,是工人师傅一边抹灰一边叹气:“这料不对劲,一倒下去就分家。”

我也见过最“委屈”的蜂窝,是刚拆完模,班长蹲在柱脚拍着大腿喊:“我振了六遍!真振了!”

还有一次,我在烈日下摸着刚浇完两小时的剪力墙表面,指尖发烫,表层已经起皮开裂,而底下——正悄悄鼓起一层微蜂窝。

蜂窝不是凭空长出来的,它像一个沉默的证人,把混凝土从搅拌车出来那一刻起,经历的所有失衡、仓促、妥协和疏忽,全记在那些空腔里。

2.1 材料因素:骨料级配失衡、外加剂过量/相容性差、坍落度异常导致离析泌水

我盯过三台不同搅拌站送来的混凝土,配合比单上数字都差不多,可现场表现天差地别。有一车料,刚卸下来就见粗骨料堆成小山,砂浆全沉底,铲子一翻,表面全是石子,像撒了一把核桃仁;这是典型的5–25mm连续级配被简化成“两级配”,中间缺了10–16mm这一档,骨料之间搭不牢,浆体没地方挂,一振就跑。还有一次,外加剂厂家换了新母液,没做适配试验,结果减水率虚高,现场为保流动性多加了15%水,坍落度飙到230mm——料进泵管时还顺滑,一出布料口,砂浆哗一下淌走,石子全卡在钢筋缝里,等我过去看,模板内侧已开始“冒汗”,那是泌水在往上顶,把本该包裹骨料的浆体全赶跑了。更隐蔽的是外加剂与水泥的“脾气不合”:某次用P·O42.5R水泥配聚羧酸系减水剂,初凝前表面平滑如镜,可2小时后突然起泡、泛白,凿开一看,表层下1cm全是连通微孔,像被蒸汽蒸过——其实是相容性差引发的异常缓凝+局部泌水,气泡没来得及破,就被“封”进了硬化壳里。

2.2 工艺因素:振捣不足/过振、布料不均、分层浇筑间隔超时、模板漏浆或刚度不足

我在工地戴过三个月振捣记录手环,数据不会骗人:同一根框架柱,四个角点平均振捣时间9秒,而中部钢筋密集区只有3.2秒。不是工人偷懒,是振捣棒插不进去,硬塞只会弯箍筋,于是大家默契地“绕着振”,结果核心区成了“静音区”。过振也伤人——有次我看工人为了赶进度,把振捣棒当搅拌棍,在梁底横着拖,表面倒是密实了,可下面粗骨料全被推到一侧,另一侧只剩浆体,等强度上来一测,同一截面回弹值相差12MPa。布料不均这事,我亲眼见过:泵车软管对着柱子一侧猛灌,另一侧靠工人用铁锹“补料”,结果半边石子堆成坡,半边全是浮浆,拆模后像被刀劈过一样,左右分明。分层浇筑超时更致命——规范说初凝前必须覆盖,可实际常卡在“看起来还没凝”这个模糊判断上。我在一个地下车库看到,第一层浇完1小时40分才打第二层,接茬处已形成1mm厚的浮浆隔离层,凿开后像两张纸粘在一起,一掰就开,蜂窝就沿着这层“假结合面”横向蔓延。至于模板,我亲手撕过一块漏浆的胶合板接缝:宽不到0.5mm的缝隙,却让整面墙底部30cm全成了“筛子”,浆体顺着缝往下流,石子架在上面,拆模后那叫一个整齐——蜂窝排成一行,间距跟模板肋距一模一样。

2.3 环境与管理因素:高温/大风加速表面失水、冬季施工保温不当、技术交底缺失与过程监管缺位

夏天中午浇筑,我拿红外测温枪扫过新浇楼板表面,温度直逼48℃,而内部才32℃。表层水分以肉眼可见的速度抽干,毛细孔迅速闭合,把还没排出的气泡死死锁在里面,形成表层微蜂窝带——这不是振捣问题,是水跑得太快,混凝土自己“喘不上气”。冬天更麻烦:某项目为抢工期,在-5℃浇筑楼梯段,只盖了两层草帘,没设暖棚。第二天拆模,表面看着光亮,可一敲,整片发空,凿开才发现,表层1.5cm全是冰晶撑开的微孔网络,像冻豆腐。最让我心里发沉的,是那些根本没写进日报的疏漏:交底会上说“节点区每30cm插振一次”,可现场没人数点位,工人凭感觉;监理巡检只拍表面照片,不凿开验证;技术员忙于报资料,忘了去泵车旁看一眼坍落度桶里的料……蜂窝不挑时候长,但它一定挑管理松动的地方扎根。它不声不响,可每一处空腔,都是某个环节悄悄松了手。

我第一次用手机拍下蜂窝,不是为了留证,是想弄明白:它到底“长”得多深?

那天在车库顶板底下,手电光一扫,一片芝麻大的麻点——表面看像麻面,可敲起来声音发虚,像敲空心砖。我掏出卷尺量了三处,最深那块,小锤子轻轻一撬,碎渣掉下去,露出底下12mm深的暗腔。那一刻我才懂,蜂窝不是“有没有”,而是“有多真”。

3.1 目视+敲击初判法与标准化记录(含蜂窝面积率、深度比、位置权重系数)

我随身带一个改装过的橡胶头小锤,敲梁底时听音调,敲柱角时看反弹,敲剪力墙时还得配合指尖压感——老工长教我的:“实心响得脆,空心拖着尾,半空的声儿发闷。”后来我把这感觉变成数字:拿激光测距仪打三点,算出平均深度;用透明方格纸覆在缺陷面上,数满格+半格,得出蜂窝面积率;再结合部位画个“权重表”:梁柱节点打1.5倍分,预埋件周边打1.8倍,剪力墙底部起步区直接标红——不是所有蜂窝都一样重,靠近箍筋加密区的一处5mm深蜂窝,可能比墙中20mm深的更危险。我见过太多人只记“某层某柱有蜂窝”,却不写清“距柱顶42cm、包裹一根Φ10箍筋、深度17mm、面积率8.3%”,结果修补时按普通表层处理,等荷载加上去,裂缝就从那个点开始爬。

有次我在现场填检测表,旁边年轻技术员问:“为啥还要算‘深度比’?”我指了指他刚测的那处蜂窝,“你测的是14mm,但混凝土保护层才20mm厚——深度比0.7,说明快啃到钢筋‘头皮’了。”他愣了一下,立刻把原定的砂浆修补方案划掉,改报深层处理流程。目视敲击不是土办法,它是第一道筛子,筛掉模糊判断,留下可追溯、可对标、可追责的具体数值。

3.2 无损检测进阶应用:超声波声速衰减分析、红外热成像温差响应、探地雷达(GPR)浅层空隙定位

我试过把超声波仪探头贴在蜂窝边缘,慢慢往里移——声速从4200m/s掉到3100m/s那一点,就是空腔前缘;再往里,信号突然变弱甚至消失,那就是空腔核心区。这不是读数游戏,是听混凝土“说话”:密实区声波跑得欢,蜂窝区声波撞上空气墙,要么绕弯、要么折返、要么被吞掉。有回在电梯井剪力墙做对比测试,同一面墙,目视只看到三处小蜂窝,可超声扫描图上浮出七条隐性通道,最深一条连通两层,像地下蚁穴——那是分层浇筑时没振实的“静默伤”。

红外热成像更让我意外。早上六点开机扫描刚拆模的楼面,表面温度均匀,看不出异样;可等到上午十点,太阳晒了三小时,再扫一遍:几块区域明显偏凉,边界清晰,形状跟凿开后的蜂窝轮廓完全吻合。原来空腔里是静止空气,热容小、升温慢,混凝土实体吸热快,温差就这么“显形”了。至于探地雷达,我把它当“混凝土B超”用——调低频率,贴着模板侧边扫,0.3ns时间窗内,反射波出现双峰或杂散回波,基本就能圈出浅层空隙范围。它不揭盖子,却提前告诉你盖子下面藏着什么。

3.3 基于BIM+AI图像识别的智能巡检系统(对接智慧工地平台的自动标注与风险评级)

我第一次看到AI框出蜂窝,是在项目部大屏上。无人机飞完一圈,照片自动导入系统,三秒后,梁底那些肉眼难辨的微凹点全被蓝框标出,旁边跳出小字:“疑似蜂窝,置信度86%,深度预测11±2mm,邻近主筋距离18mm,建议黄色预警。”我当场打开手机APP核对——果然,其中两处我昨天巡检时漏掉了。这套系统不是取代人,是帮人记住自己看不见的角落。它把BIM模型当底图,每处缺陷自动挂接坐标、照片、检测数据、处置状态,连整改前后对比图都生成二维码,贴在构件上,扫码就能看全过程。

有次暴雨前抢工期,工人连夜浇筑楼梯段,第二天早会,系统推送一条消息:“3F-2#楼梯梯段侧板,AI识别连续蜂窝带,长度2.4m,面积率12.7%,已触发红色预警。”我们赶过去凿开验证,发现是布料管口正对位置,浆体全被冲走,石子架空成排——这个位置,人工巡检容易忽略,因为视线被梯步遮挡。AI不会低头、不会眨眼、不会觉得“这点小坑没事”,它只认像素和算法。现在我带新人,第一课不是教怎么拿锤子,是教他们怎么看系统弹出的风险热力图:红点扎堆的地方,不用敲,先停,先查,先想为什么。

这一章讲的,不是怎么“找”蜂窝,而是怎么让蜂窝没法藏。它不靠运气,不拼经验,靠的是把眼睛变尺子、把耳朵变传感器、把记忆装进系统。蜂窝一旦暴露在光下,就失去了生长的土壤。

我蹲在修补完的柱子边,手心还沾着没擦净的灌浆料灰,盯着回弹仪打出的第17个点。

数值跳出来:老混凝土42.3MPa,修补区38.5MPa——比值是0.912。我松了口气,不是因为达标了,而是因为这数字没骗人。它不靠“看着差不多”,也不靠“师傅说没问题”,它就杵在那儿,像一句实打实的证词:新补进去的那块,真跟原来长一块儿了。

4.3 修补质量验证:回弹强度比≥0.9、超声波声速恢复率≥95%、7d后浸水抗渗试验达标

回弹值我测过太多次,也见过太多“差不多就行”的修补面。有回验收时,修补砂浆颜色对得挺好,敲起来也实,可一打回弹——老区45,新区32,比值0.71。现场负责人还想解释:“表面硬,里面可能稍软一点……”我没接话,直接拿钻芯机取了个φ100芯样。切开一看,界面处有一道浅浅的灰白分界线,像结了一层薄痂。那不是粘牢了,是糊住了。真正的粘结,是新老混凝土在微观尺度上咬合、渗透、水化产物交织生长。回弹比≥0.9,不是要你补得“差不多强”,是要你补得“看不出缝”。我习惯在修补后第3天、第7天、第14天各测一轮,看曲线是不是稳稳爬升——如果第7天到第14天没涨,甚至微跌,那八成是界面剂没活化,或者养护水没跟上。

超声波声速这事,我把它当“听诊器”用。修补前扫一遍,记下蜂窝区的声速低谷;修补后第七天再扫,同一测线,声速得回到原结构的95%以上。有次我盯住一处50mm深的结构性蜂窝,碳纤维网格铺完、高强灌浆料注满、养护到位,第六天测声速是3980m/s,而周边完好区是4320m/s——恢复率92%。我没签字,让班组再保湿养护48小时,第七天重测:4150m/s,恢复率96%。差那3%,不是数字游戏,是空隙里最后一点气泡被水化热推走、毛细孔被新生C-S-H凝胶慢慢填满的过程。声速上不去,说明内部还有“静默空腔”,肉眼看不着,但荷载一来,它就是应力集中点。

7天浸水抗渗试验,我坚持在现场做。不是送实验室,是就在修补完成的剪力墙底部,用PVC管围出一个15cm高的环形水槽,注水高度10cm,持续7天不补水、不扰动。第七天下午,我拿干纸巾压在修补区背面——纸巾没潮,墙背干燥。有次试另一处,第六天就发现背面有湿印,轻轻一擦,纸巾泛黄。我们凿开复查,发现灌浆料与老混凝土交界处有细微泌水通道,像一条发丝粗的“暗河”。后来查记录,是注浆压力没控好,把浆体从薄弱界面挤出去了,留下微缝。抗渗不是只防大水漫灌,是防毛细吸水、防负压渗流、防长期潮湿下的离子迁移。达标不是“没漏”,是“水根本找不到路”。

这三项验证,我从来不用单一项说话。回弹高但声速低?可能是表层假硬,内部疏松。声速够但抗渗差?说明微观孔隙连通,致密但不密实。三者齐平,才敢说:这块混凝土,又活过来了。

修补不是盖疤,是续命。而验证,就是确认心跳有没有重新稳下来。

我站在刚抹完最后一刀的梁底仰头看,砂浆还泛着潮润的灰青色,像一层刚结痂的皮肤。手指蹭过表面,没掉粉,也没拉丝——聚合物改性水泥砂浆这东西,真不是普通灰膏,它得“醒”得恰到好处:太稀,挂不住垂直面;太干,一刮就起毛;而这一刀下去,能浮出细密水光,又不往下淌,才算活了。

4.2 分级修补工艺:

• 表层蜂窝(深度≤15mm):聚合物改性水泥砂浆薄层修复

我第一次用这种砂浆,是在教学楼连廊的梁侧。那里蜂窝浅,但位置刁钻——离窗框只有8cm,脚手架搭不开,人得蹲在铝模边沿伸手够。老工长递来一桶调好的料,说:“加了VAE乳液,还掺了硅灰,你别当腻子抹。”我试了下稠度,刮刀提起时带出半寸短尖,落回桶里“噗”一声闷响,不溅、不拖尾。我贴着蜂窝边缘起刀,不是填,是“压”进去:刮刀斜角30度,手腕匀速往前送,让浆体自己挤进孔隙,而不是靠力气夯。两遍成活,第一遍粗找平,第二遍等表层泛白前再轻压收光。那晚我没走,蹲在底下拿小喷壶雾状洒水,不是浇,是“呵气”——水珠刚落,就被砂浆吸进去,不留浮水。第二天早上摸上去,凉、硬、微涩,指甲掐不动。

后来我才懂,这砂浆的“薄”,不是偷懒省料,是它天生就该薄。聚合物膜在水泥水化初期就成网,把Ca(OH)₂晶体裹住、把毛细孔堵死、把界面处的老混凝土微裂缝“缝”住。太厚?膜被撑裂,内部应力反倒把新层拱起来;太薄?盖不住蜂窝底部的松散颗粒,粘不住。12mm,是我们班组默守的线——凿除后最深点测,只要不超过这个数,就上薄层;超了,宁可多凿2mm,也不能硬堆。有次徒弟图快,一处13mm的蜂窝直接抹了15mm厚,第三天就发现边角微微翘边,一撬,底下全是粉状碎屑。不是砂浆不行,是他没给它“呼吸”的时间:每层不超过8mm,间隔至少2小时,等底层指压无痕、表面由亮转哑,再上第二刀。

现在我随身带个小本子,不记工期,记温度和风速。聚合物改性砂浆对环境比人还娇气:25℃以下,乳液成膜慢,得延长养护;35℃以上,表面干太快,膜没张开就裂了;风速>3m/s?必须挡风帘+雾炮双管齐下。有天下午突起阵风,我正抹一根框架柱的转角蜂窝,眼看着刚压平的砂浆表面“起砂”,像撒了一层灰盐。我没补,直接用湿麻布全盖住,等风停、温降,揭开来重新压光。旁边年轻监理笑我较真:“又不是承重层,差一点怕啥?”我没接话,只指了指他安全帽上的划痕——那道白印,就是去年同一根柱子补过的地方,三年后风一吹,灰簌簌往下掉。薄层修复,修的是面,守的是界。界在,新老混凝土才真正认得彼此。

我蹲在剪力墙根部,手电光斜切过去,那处蜂窝像被谁用钝刀子剜掉一块肉——深褐色的断面里,几根箍筋裸着半截,锈迹还没爬满,但混凝土碎渣一碰就簌簌往下掉。旁边质检员拿游标卡尺量了三次:深度62mm,距主筋外缘18mm,正卡在“结构性蜂窝”的红线上。他合上本子说:“得按4.2第三档来。”我没应声,只把碳纤维网格在掌心揉了揉,它没脆响,也没发软,是那种带韧劲的凉。

4.2 分级修补工艺:

• 结构性蜂窝(>50mm或邻近受力钢筋):碳纤维网格增强+高强灌浆料压力注浆

我撕开第一卷碳纤维网格时,工长凑过来摸了下:“这网眼比纱窗还密?”我说:“对,0.8mm孔径,不是为了挡灰,是让灌浆料能‘钻’进去又‘挂’得住。”它不是贴在表面当膏药,得嵌进凿好的U型槽里——槽深35mm,宽40mm,底边要见硬茬,不能留浮浆。我拿角磨机带金刚石片一点点修边,火花溅到手套上,烫出小黑点。槽壁刷完界面剂,趁湿把网格压进去,不是平铺,是“兜”着:中间略鼓,两边微翘,像给伤口垫了层有弹性的衬布。灌浆料还没拌,它已经先在槽里绷住一股劲。

高强灌浆料我亲手称过三遍配比。不是信不过搅拌站,是这料认人——水温得20℃±2℃,水灰比0.14,慢速搅拌3分钟,静置2分钟排气,再低速搅30秒。倒进漏斗前,我拿温度计插进料里,指针停在21.3℃。压力注浆枪嘴伸进槽底,不是猛推,是“顶”着走:从最深端起,枪嘴匀速退,浆体跟着漫上来,把空气从另一头挤出去。我盯着槽口,等第一缕浆刚涌出、还没淌下来时,立刻封堵——多一滴,浆体就从网格缝里渗成泪痕;少一滴,底下准留空腔。那天干完,我在墙根坐了二十分钟,听灌浆料在槽里“咕”地一声轻响,像骨头在长。

七天后我带检测组回来复测。回弹仪打在补区边缘,读数52.3;旁边老混凝土是53.1,比值0.987。超声波探头沿补区扫过去,声速曲线平滑,没跳变,恢复率96.2%。最绝的是浸水试验——他们在补区背面钻孔,接上透明软管,往里注水加压。我趴在墙另一侧看,水柱稳稳升到1.2米高,停住,纹丝不动。没人说话,只有水珠在管壁上慢慢爬。那一刻我摸了摸补区表面,凉、密、实,指甲掐不进,小锤敲上去是“咚”的闷音,不是“噗”。它不再是一块补丁,是墙自己长出来的骨节。

我站在项目BIM指挥中心的大屏前,手指划过梁柱节点的三维模型,红色预警点正一闪一闪——那是昨天AI巡检系统自动标出的三处蜂窝高风险区。屏幕右下角弹出提示:“5#楼二层KZ3,剪力墙与框架梁交汇角部,混凝土浇筑模拟显示振捣盲区概率87%。”我点了“溯源”,系统立刻调出模板深化图:原来这里预埋了两根DN150套管,模板背楞避让后刚度下降23%,而施工日志里写着“该部位振捣时间压缩至28秒”。我抓起对讲机喊:“暂停三层顶板布料,把振捣手老陈叫来,带他的智能振捣棒。”

5.1 设计阶段前置控制:蜂窝敏感区配筋优化、模板系统精细化设计(如竖向构件采用自密实混凝土配合免振模板)

设计院老张上周来现场,蹲在KZ3钢筋笼旁边拿卷尺量箍筋间距,又摸了摸主筋外露长度,说:“这儿得加两道U型抗裂箍,不是为承重,是给混凝土‘搭梯子’——浆体顺着箍筋往上爬,比干等着振捣强。”他回所里当天就改了图,还附了张手绘草图:箍筋开口朝上,末端带135°弯钩,像两只小手托着上面的混凝土。我们后来试了,在同样坍落度下,加了这种箍筋的节点区蜂窝率降了64%。还有模板,现在剪力墙底部300mm全用钢木组合模,背楞加密到200mm一道,接缝处贴双面胶+硅酮密封胶——不是怕漏浆,是防“微漏”:一滴水大的缝隙,漏出来的不是浆,是水泥浆里的那点“粘劲”。

我翻过去年三个项目的修补台账,发现82%的蜂窝都长在“能省一步就省一步”的地方:梁底钢筋太密没开振捣口、楼梯间小墙支模用旧木方拼凑、泵管弯头直冲柱脚……这些地方图纸上没标,规范里没写,但混凝土知道。它不讲道理,只认空间、认时间、认温度。所以今年我们在结构施工图首页加了一页《蜂窝敏感区构造提示》,不是技术条款,是白话提醒:“此处钢筋净距<40mm,请预留Φ30振捣孔”“此段墙体高度>4m,建议分三次浇筑,间隔≤45分钟”“预埋套管周边,模板加固螺栓须增加1道”。工人扫二维码就能看动画演示,比看文字快。

5.2 施工过程智能管控:基于物联网的振捣实时监测(振动频率/持续时间/点位密度三维数据闭环)

老陈的振捣棒手柄上贴着个黑色小方块,指甲盖大小,连着蓝牙。他每插一次棒,手机APP就记一笔:位置(GPS+UWB室内定位)、深度(棒身传感器反馈)、时长(毫秒级计时)、频率(Hz值实时波动)。昨天他振KZ3节点时,APP突然震了一下,弹出黄框:“当前点位振捣时长22.3s,低于阈值35s;频率波动超±8Hz,疑似棒体偏斜。”他马上拔出来重插,这次APP绿光闪了三下。晚上我调后台数据,发现他今天在梁柱节点打了17个点,平均时长38.6秒,最短那个点补了两轮——系统没罚他,但把那段视频自动截下来,推给了工长和质检员。

我们没把数据当考勤打卡用。所有振捣记录自动同步进BIM平台,生成热力图:蓝色是合格区,黄色是临界区,红色是反复补振区。上周热力图里KZ3周边一片红,工长没急着开会,先带人去拆了一块模板——果然,脱模后表面看着光,拿小锤敲,三处“噗噗”声。我们当场把那天的振捣轨迹叠在混凝土剖面图上,发现红点全卡在钢筋交叉阴影区。第二天,我们就在钢筋绑扎交底会上,发了新做的3D打印教具:一个1:5的梁柱节点模型,里面嵌着LED灯,按真实振捣路径亮灯——光走不到的地方,就是混凝土“喘不上气”的地方。

5.3 标准化管理延伸:对标《JGJ/T 411-2017 混凝土结构工程缺陷处理技术规程》及ISO 1920-7修补验收条款,编制企业级《蜂窝缺陷红黄蓝三级预警处置手册》

这本蓝皮小册子我揣在工具包最里层,封底印着二维码,扫开是动态更新页。红级:深度>50mm或露筋,必须停工、技术负责人到场、4小时内启动修补预案;黄级:面积率>3%或位于受拉区,24小时内完成凿除评估;蓝级:表层麻点状蜂窝,班组自行处理,但照片要上传存档。关键不在颜色,而在“动作触发器”——比如红级预警一弹出,系统自动冻结该区域后续工序,同时向搅拌站推送“该批次混凝土留样复检”指令,向试验室发“72小时内出具骨料级配分析报告”任务单。

上个月有个劳务队想悄悄抹平一处黄级蜂窝,拿砂浆一盖了事。结果巡查AI识别出修补色差,自动抓取前后四张图,对比像素RGB值偏差>12%,直接触发蓝级升级流程。我们没罚钱,叫来班组长一起看BIM模拟:原配比下,这处砂浆7天强度只有C30混凝土的61%,而它正挨着转换梁支座。他蹲在地上看了十分钟,掏出手机,自己录了段整改视频发到群:“明天早班,全员学手册第7页,从凿除深度开始。”

现在我口袋里那本蓝册子边角卷了,内页有铅笔批注:“KZ3节点补后三个月,回弹值稳定在52.1–52.9,未见收缩裂缝。”最后一页我写了行小字:“防控不是堵漏洞,是让混凝土自己不想生病。”