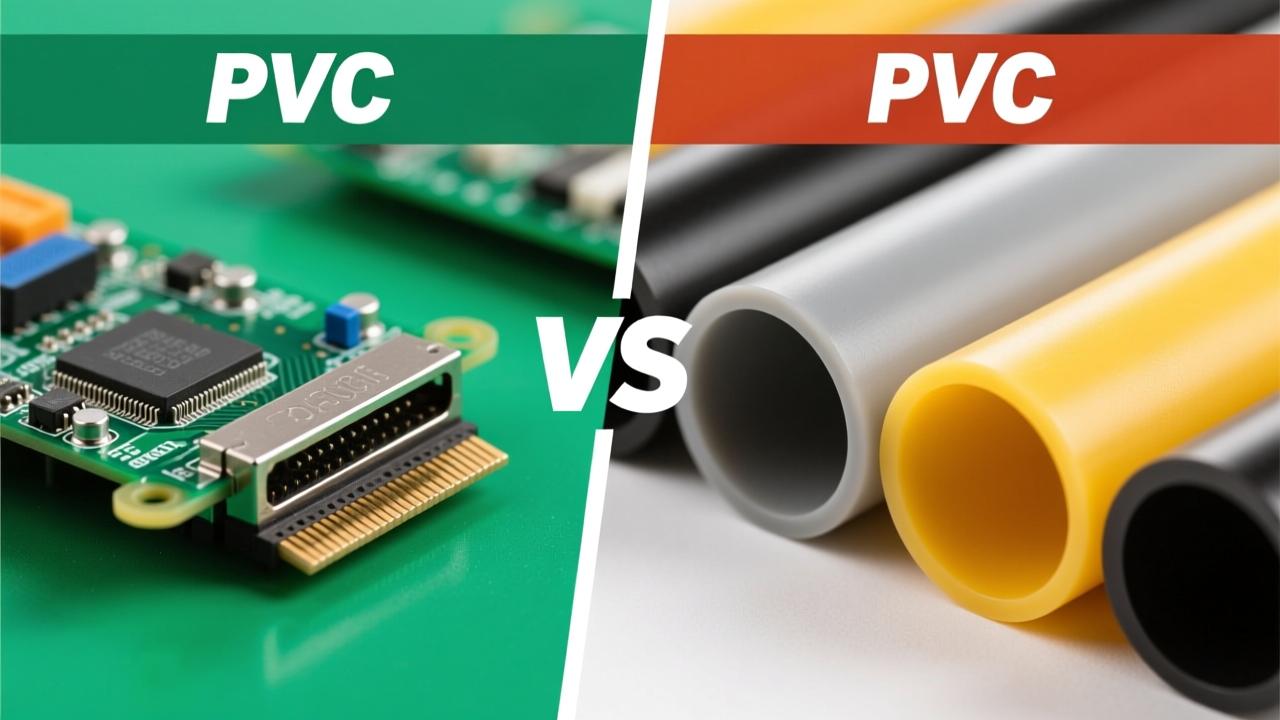

PC和PVC的区别与应用场景:如何选择合适的塑料材料避免踩坑

我经常被人问到:PC和PVC到底有什么不一样?说实话,这个问题看似简单,但背后涉及的材料科学知识可不少。很多人在选塑料的时候,光看外观或者手感就做决定,结果用错了材料,导致产品寿命短、性能不达标,甚至出现安全隐患。要想真正搞明白该用哪种材料,得先从它们的本质说起——也就是它们的基本特性。只有了解了“它们是谁”,才能知道“它们能干什么”。

PC,全名叫聚碳酸酯,是一种特别结实又透亮的工程塑料。它的分子结构里有个很关键的部分叫碳酸酯基团,这个结构让它具备了非常出色的抗冲击能力。你可能不知道,一块厚度跟普通玻璃差不多的PC板,能扛住高速飞来的石子撞击而不碎,这就是为什么防弹盾牌和战斗机舱盖都会用到它。它不仅耐撞,还耐热,透明度接近玻璃,但重量却轻得多,加工起来也相对灵活。

说到PVC,也就是聚氯乙烯,这可是我们生活中最常见的一种塑料之一。它的基本组成是氯乙烯单体聚合而成,最大的特点就是成本低、用途广。根据添加剂的不同,PVC可以做得硬邦邦的,比如水管和窗框;也可以变得软乎乎的,像电线外皮或人造革。它不像PC那样天生透明,但通过调整配方也能做到半透明甚至高透明状态。更重要的是,PVC的化学稳定性不错,耐腐蚀,特别适合长期埋在地下或者暴露在潮湿环境里的场合。

在塑料这个大家族里,PC和PVC虽然都是合成高分子材料,但走的是完全不同的路线。PC属于高端工程塑料,常被用在对性能要求高的地方,比如精密零件、光学器件。而PVC更像是“平民英雄”,凭借低廉的价格和良好的加工性,在建筑、电力、日用品这些领域铺得特别开。一个追求极致性能,一个讲究实用与性价比,它们各自占据了一片天地。

如果你把塑料比作一支球队,那PC就是那个技术全面、关键时刻能挺身而出的主力前锋,而PVC则是默默坚守岗位、覆盖全场的后卫。两者都很重要,但角色完全不同。理解这一点,才不至于在实际应用中张冠李戴。

说到PC和PVC的区别,很多人第一反应是“一个硬一个软”,其实这种说法太笼统了。真正决定它们用途的,是背后那些看不见的性能差异——比如机械强度、透明度、柔韧性,还有加工方式的不同。我在做产品设计的时候就经常遇到客户拿着样品问我:“这个能不能用PVC代替PC?”答案往往是否定的,因为看似差不多的外观下,材料的实际表现可能天差地别。

先说机械强度和透明度。PC在这方面几乎是通吃的选手。它的抗冲击能力特别强,就算你拿锤子砸都不容易裂,更别说普通磕碰了。再加上它天生高透明,透光率能到90%以上,几乎跟玻璃一样清亮,但又轻又不怕摔。这就让它成了电子产品外壳、手机镜头盖、平板电脑保护壳的理想选择。我自己用过一款PC材质的笔记本电脑外壳,三年下来摔过好几次,除了有点划痕,一点变形都没有。而PVC呢?它的机械强度比PC低不少,尤其是硬质PVC虽然刚性还行,但脆性大,受力容易开裂。透明度也一般,除非加了特殊助剂,否则很难做到像PC那样晶莹剔透。所以你看高端数码产品基本不会用PVC来做透明部件。

但这不代表PVC就不行。它的优势在于柔韧性和可塑性。软质PVC可以弯折几十万次都不疲劳,电线外皮、密封条、医用输液管这些需要反复弯曲的地方,都是它的主场。而且PVC特别好加工,挤出、注塑、压延都能搞定,成本还低。一条PVC管道生产线一天能生产几公里长的管材,价格便宜到连农村自建房都用得起。相比之下,PC加工温度高,对设备要求严,做复杂形状的成本一下子就上去了。所以在建材领域,PVC几乎是统治级的存在——上下水管道、门窗型材、地板、墙板,到处都是它的身影。

再来看看具体应用场景的分化。我曾经参与过一个户外防护装备的设计项目,最初想用PVC做头盔面罩,结果一测试就崩了——阳光晒久了发黄变脆,低温下直接开裂。后来换成PC,问题全解决了。现在市面上大多数安全面罩、护目镜、防暴盾牌,清一色都是PC做的。因为它不仅能扛住撞击,还能长期耐候,哪怕在零下几十度的环境里依然保持韧性。而在另一头,PVC则牢牢占据着建筑市场的份额。你家厨房洗手池下面那根弯弯的排水管,八成是PVC的;小区地下埋的电缆套管,大概率也是PVC的。它不追求多高的强度,而是胜在稳定、耐用、便宜。

有时候我也觉得挺有意思:PC像是那种全能型选手,哪里要求高就往哪上;而PVC更像是接地气的生活管家,默默支撑起我们日常的基础设施。一个在前台发光发热,一个在幕后保驾护航。选材料的时候,不能只看表面参数,得想想它到底要在什么环境下工作,承受什么样的压力,有没有特殊的安全或寿命要求。搞清楚这些,才能避免把本该坚固透明的部件换成廉价易老化的材料,或者反过来为一个简单结构付出过高的成本。

说到耐热性,PC和PVC的表现差别特别明显。我在做工业灯具外壳选材的时候就踩过一次坑——原本图省事用了透明PVC管做灯罩,结果机器运行几小时后,灯罩居然开始软化变形,差点引发短路。后来一查数据才发现,普通PVC的连续使用温度连60℃都撑不住,而设备内部温度轻松超过80℃。从那以后,但凡涉及发热部件,我第一反应就是查材料的耐热参数。

先看热变形温度(HDT),这是衡量塑料在受热受力下是否容易变形的关键指标。PC的热变形温度一般在135℃左右,有些改性品种甚至能到145℃以上。这意味着它在高温环境下依然能保持结构稳定,不会轻易软塌。我自己测试过一块3毫米厚的PC板,放在沸水里煮了半小时,拿出来几乎没变化。而普通未增塑的硬质PVC,HDT大概只有75–85℃,一旦接近这个温度,就会明显变软。更别提软质PVC了,很多在60℃就开始失去刚性。所以你在汽车前大灯、电熨斗外壳这类需要耐温的部件上,基本看不到PVC的身影,清一色是PC或者更高性能的材料。

再来说说连续使用温度,也就是材料能长期工作的最高安全温度。PC通常能在-40℃到120℃之间稳定运行,短时间内还能承受更高的温度冲击。这就让它非常适合用在温差大、环境复杂的场合,比如汽车仪表盘、发动机舱附近的传感器外壳,甚至是户外充电桩的透明视窗。而PVC的长期使用温度上限普遍在60–70℃之间,超过这个范围,分子链就开始加速断裂,材料会变脆、发黄、力学性能下降。我之前拆过一根老化的户外PVC电线套管,表面全是细小裂纹,一掰就断,明显是长期日晒加高温导致的老化。

高温下的稳定性差异更大。PC本身具有一定的阻燃性,很多型号都不需要额外添加阻燃剂就能达到UL94 V-0等级,燃烧时也不易滴落。更重要的是,它在高温下不容易释放有害气体,安全性高。而PVC的问题恰恰出在这里——它含有氯元素,一旦受热分解,尤其是在通风不良的情况下,会释放出氯化氢(HCl)气体,不仅腐蚀设备,还对人体有害。这也是为什么在密闭空间或高温工业环境中,PVC的应用受到严格限制。我自己参与过一个地铁照明项目,设计方明确要求所有材料必须通过低烟无卤测试,PVC直接被排除在外。

这些耐热性能的差距,直接影响了它们在实际场景中的选择。比如户外广告灯箱,夏天阳光直射下内部温度可能逼近90℃,如果用PVC做面板,不出半年就会翘曲变色,而PC板用五六年都没问题。再比如汽车行业,车内的中控屏边框、HUD投影壳体这些地方,既要耐高温又要抗冲击,PC几乎是唯一的选择。而在一些低温或常温环境下,比如地下排水管道、室内电线护套,温度从来不是主要矛盾,PVC凭借成本优势自然就成了首选。

有时候客户会问:“能不能通过加填料或改性让PVC更耐热?”技术上确实可以做到,比如加入钙锌稳定剂或交联处理,能把使用温度提高十几度,但代价是成本上升、加工难度加大,而且仍然无法跟PC相比。与其这样,还不如直接换材料来得干脆。毕竟选材的本质,是让合适的材料出现在合适的位置上。

说到材料的安全性、环保性和可持续发展,这已经不只是技术问题,更像是对未来的责任。我曾经参与过一个学校饮水系统的改造项目,当时在选管材时,设计院和校方特别强调一点:必须确保材料不会向水中释放有害物质。那一次让我重新审视了PVC和PC在这方面的表现差异。尤其是在涉及人体健康和长期环境影响的场景里,光看性能参数远远不够,你还得知道它烧起来会怎样、用完后能不能回收、是不是符合食品级标准。

先从燃烧特性说起,这是安全性的关键一环。PVC最让人头疼的地方就在于它的含氯结构——一旦着火或高温分解,就会释放出氯化氢(HCl)气体。这种气体不仅刺鼻,遇水还会形成盐酸,腐蚀设备、损伤呼吸道。我在一次消防演练中亲眼见过老旧电缆井里的PVC绝缘层起火,黑烟滚滚,现场弥漫着强烈的刺激性气味,救援人员必须戴防毒面具才能靠近。相比之下,PC在燃烧时虽然也会产生烟雾,但基本不含卤素,不会释放有毒的卤化氢类气体。而且很多PC材料本身就具备自熄性,离火即灭,大大降低了火灾蔓延的风险。正因如此,在地铁、医院、数据中心这类对消防安全要求极高的场所,PC成了更受青睐的选择。

再来看环保层面,可回收性是绕不开的话题。PC属于热塑性塑料,理论上可以多次熔融重塑,回收工艺也相对成熟。市面上不少高端护目镜、废旧光盘经过处理后都能再生为工业零件或建材原料。我自己联系过几家回收商,他们对洁净的PC废料出价都不低,因为再生PC还能保持较高的透明度和强度。而PVC的情况就复杂得多。虽然它也是热塑性材料,但由于配方体系太杂——增塑剂、稳定剂、填料五花八门,尤其是铅盐类稳定剂的存在,导致回收过程中容易交叉污染。更麻烦的是,如果混入其他塑料一起回收,焚烧时产生的二噁英风险极高。所以现实中,大多数PVC制品最终都进了填埋场或者被限制焚烧,真正实现闭环回收的比例很低。

说到食品接触和医疗应用,这就更考验材料的合规性了。我有个朋友做婴儿奶瓶创业,最初想用便宜透明的PVC,结果送检才发现双酚A问题卡住了——等等,其实这里要澄清一下:PVC本身不含双酚A,那是PC的老问题。早期的PC因使用双酚A作为单体,在高温下可能析出微量有害物,引发过广泛争议。但现在食品级PC早已升级,采用无双酚A工艺(比如用四甲基双酚代替),并通过FDA、EU 10/2011等认证,广泛用于水壶、饮水机桶、医用透析器等高要求产品。反观PVC,尽管有“食品级”型号存在,但其软质形态依赖大量邻苯类增塑剂,这些物质有潜在内分泌干扰风险,欧盟REACH法规已明确限制多种邻苯二甲酸酯的使用。所以在直接接触食物或人体的应用中,如今更多转向TPE或改性PC,而不是传统PVC。

可持续发展的趋势也在推动行业变革。越来越多企业开始关注全生命周期评估(LCA),从原材料提取到废弃处理全程追踪碳足迹。在这个框架下,PC虽然生产能耗略高,但凭借耐用性强、寿命长、可回收的优势,在长期使用场景中反而更具环保价值。而PVC虽然原料来自石油化工副产物,成本低,但因其难以降解、回收率低、焚烧风险大,在绿色建筑评级体系如LEED中常常被打折扣。我在做某绿色办公楼项目时,甲方明确要求所有可见塑料部件不得使用含卤材料,PVC自然被排除在外。

说到底,选PC还是PVC,不能只看眼前的成本和加工便利。当你站在一栋即将使用五十年的大楼前,或是设计一款要进入千家万户的日用品时,你会意识到:材料的选择,其实是在为未来投票。安全性关乎人的健康,环保性决定地球的负担,而可持续性,则是我们留给下一代的承诺。

我第一次真正意识到材料选择的重要性,是在帮朋友设计一款户外充电桩外壳的时候。他原本打算用PVC,毕竟便宜又容易加工,但我在现场看了环境条件后劝住了他——日晒雨淋、温差剧烈、还得抗冲击,这些都不是普通PVC能扛得住的。最后我们改用了PC,虽然成本高了一些,但三年过去,设备依然完好如新。这件事让我明白:选材料不是比参数表那么简单,而是要回到“它到底用来干什么”这个根本问题上来。

应用场景才是决定PC还是PVC的关键。如果你要做的是透明防护罩、防弹玻璃、车灯罩或者智能手表表壳,那PC几乎是不二之选。它的透光率接近玻璃,却轻得多、韧得多,摔都摔不裂。我自己试过拿锤子敲PC板,声音沉闷,一点没碎;换成硬质PVC,一砸就裂。这种差异在运动护具、安全面罩上体现得特别明显。而PVC的优势则藏在那些不需要高强度但需要柔韧性和密封性的场合。比如电线绝缘层、软管、地板革、医用输液袋——这些产品讲究的是可弯曲、易连接、成本低,PC反而显得太硬、太贵,还不好焊接。

再往深一层想,不同场景对材料的要求其实是成套出现的。比如医疗设备外壳,除了要耐消毒剂擦拭,还得阻燃、无毒、能做精密结构件,这时候PC的优势就全面释放了。而在建筑排水系统里,PVC管不仅耐腐蚀、水流噪音小,还能通过胶接快速安装,几十年都不会出问题。我曾经跟踪过一个老小区改造项目,原来的铸铁管全换成了PVC,工人一天就能完成整栋楼的布管,要是换成PC,别说成本撑不住,加工方式也完全不一样,根本没法热熔连接。所以说,没有哪种材料是“更好”的,只有哪种更“合适”。

说到成本,这确实是很多人绕不开的考量。PVC原料便宜,加工温度低,设备投入少,适合大批量生产。你在市场上看到的廉价透明盒、广告灯箱、临时围挡,基本都是PVC做的。而PC价格通常是PVC的两到三倍,注塑时也需要更高的温度和压力,模具要求也高。但别忘了,贵不一定等于不划算。我有个客户做工业控制箱,一开始用PVC省了点钱,结果半年后暴晒开裂,返修成本翻倍。后来换成PC,单价涨了,但寿命从两年延长到八年,综合算下来反而省钱。所以真正的成本,不只是采购价,还包括维护、更换和停机损失。

加工难度也是实际操作中必须面对的问题。PVC可以挤出、压延、吹塑,甚至手工焊接,小作坊都能上手。但PC对水分极其敏感,加工前必须高温烘干,否则制品会有气泡或银纹。而且它的熔体粘度大,流动性差,复杂结构件容易填充不满。我之前合作的一家工厂就吃过亏,直接按PVC的工艺参数跑PC产品,结果废品率高达40%。后来调整了注塑速度、保压时间和模具温度,才稳定下来。所以说,选PC不只是换个料那么简单,整个生产体系都得跟着升级。

使用寿命这块,PC明显占优。它抗紫外线能力强,长期暴露在阳光下也不易黄变脆化,很多光伏组件的封装层就是用PC薄膜。而普通PVC在紫外线下会逐渐分解,颜色发黄,机械性能下降,除非添加大量稳定剂和抗UV助剂,但这又会推高成本。我在南方做过对比测试,露天放置三年后,PC板材的透光率只降了8%,而透明PVC掉了将近30%。对于追求长期稳定性的项目来说,这点差距足以影响最终决策。

当然,未来的发展也在悄悄改变我们的选择逻辑。现在越来越多企业开始关注高性能复合材料,比如PC/PET共混合金、PC加玻纤增强,甚至是生物基PC,既提升了性能又降低了碳足迹。我也接触过一些新型环保PVC替代品,像TPU和PLA改性材料,在柔性应用中已经能实现类似PVC的手感和加工性,却没有卤素污染风险。有家公司开发的植物基透明片材,外观和PVC几乎一模一样,但可堆肥降解,已经开始用于短周期包装领域。

绿色趋势正在重塑整个材料生态。以前我们总觉得PVC便宜好用,但现在越来越多的国际品牌明确拒绝含氯材料,推动供应链转型。苹果公司在其环境报告中就提到,已全面淘汰PVC和溴系阻燃剂,转向更安全的PC和其他替代方案。这种变化倒逼制造商重新评估自己的选材策略。我不是说PVC马上就会被淘汰,但它的确在高端、长期、环保导向的应用中逐步让位给PC或其他新材料。

回头想想,无论是做产品开发还是工程设计,选PC还是PVC,从来不是一个孤立的技术判断。它是性能、成本、工艺、寿命和价值观的综合体现。当你清楚自己到底要解决什么问题、用在什么地方、期望用多久,答案其实就已经藏在问题里了。