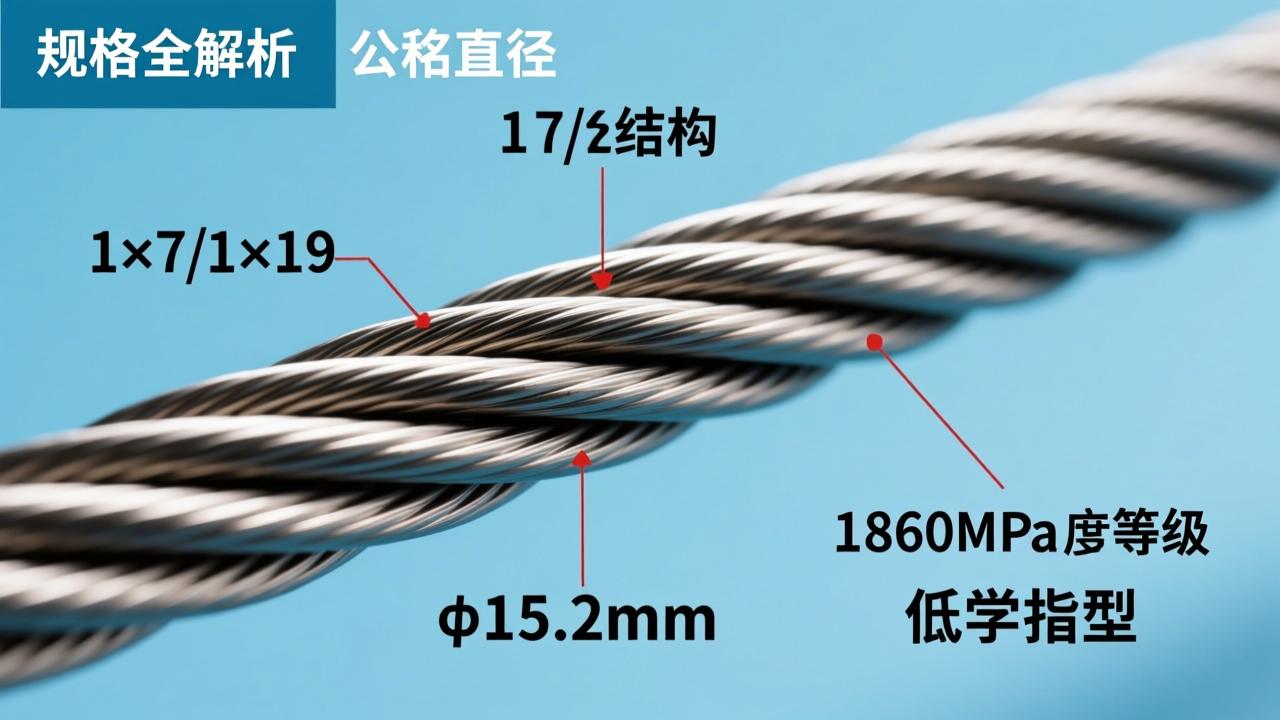

钢绞线规格全解析:1×7/1×19结构、φ15.2mm公称直径、1860MPa强度等级与低松弛选型指南

我第一次在工地现场看到成捆的钢绞线时,盯着那银灰色的螺旋纹路看了好久。它不像钢筋那样直挺粗犷,也不像钢丝那样单薄伶俐,而是几根钢丝拧在一起,带着一种“拧出来的力量感”。后来我才明白,这种“拧”,不是随便绕绕,是标准里白纸黑字写死的结构逻辑——1×3、1×7、1×19,数字背后是三股、七股、十九股钢丝按特定方向和角度缠绕成型。我亲手拆过一根1×7的样品,中间一根芯丝,外头六根呈螺旋包覆,手指能摸出均匀的捻劲;而1×19更密实,外层分三层排列,手感沉、弹性韧,用在大跨桥梁的斜拉索里,就靠这股“密不透风”的结构稳住整座桥。

普通松弛和低松弛,听起来只差两个字,实际用起来差得挺远。我参与过两个相邻标段的箱梁张拉,一个用普通松弛钢绞线,另一个用低松弛的,结果后者的预应力损失小了将近40%。低松弛不是“加了什么料”,是通过稳定化处理(比如低温热定型)让钢丝内部应力分布更匀、形变更慢。现在国内主流工程基本都默认选低松弛,图纸上不写,厂家也按这个供——它已经不是选项,而是底线。

公称直径φ15.2mm,我记了三年才没再写成15.24。其实国标GB/T 5224—2014里写得清清楚楚:φ15.20mm是设计值,允许偏差±0.15mm,实测常见15.05~15.35之间都算合格。但锚具厂做夹片时,按的是15.20这个中心值来配锥角和咬合深度。有次我们进场验收,一批货实测平均15.32,看着只超了0.12,可张拉到80%张力时,夹片打滑了两次。后来查才发现,表面光洁度没问题,问题出在“胖了一点点”——直径偏上限,导致夹片初始抱紧力不足。单根钢丝直径、捻距、截面积这些参数,从来不是孤立存在的数字。比如φ15.2mm的1×7结构,标准截面积是139.0 mm²,但有些厂标140.0 mm²,多出来的1.0 mm²,其实是把单丝直径从5.00mm悄悄提到5.03mm——力学性能看似涨了,延伸率却可能掉到3.2%,低于国标要求的3.5%。我翻过十几份出厂检验报告,发现截面积和抗拉强度几乎总是一起浮动:面积略大,强度常略低;面积压得紧,强度就往上顶。这不是巧合,是材料配比、冷拔道次、热处理温度共同捏出来的平衡。

说到强度等级,1860 MPa、1960 MPa、2000 MPa,我以前以为只是“越高越好”。直到在某铁路项目做首件张拉试验,用了2000 MPa的钢绞线,结果放张后梁体反拱过大,挠度超限。复盘才发现,2000 MPa对应的是更硬、更脆的材质,弹性模量高了约5GPa,同样张拉力下伸长量少了近8%,导致有效预应力反而“卡”得过满。不同标准对规格和强度的绑定方式也不一样:国标GB/T 5224按公称直径+结构+强度三级编码,比如“15.20-7-1860”;ISO 6934-4则用“15.2–1860–1×7”顺序,ASTM A416干脆把强度放在型号前,叫“Grade 270”。我在报关时吃过亏——出口单据写“15.24mm”,国外验货员拿卡尺一量15.20,直接拒收。后来才懂,ASTM里15.24是英寸换算来的名义值(0.600 inch),实际执行还是按公差带控制,和国标的15.20本质一致。规格不是标签,是工艺、材料、检测、应用四股劲拧成的一根绳。

我接手第一个预应力桥梁项目时,图纸上写着“15.2mm,7丝,1860MPa”,我以为照单下料就行。结果第一次张拉前夜,材料员急匆匆跑来问我:“YJM15-12锚具,能不能配15.2mm的9根?”我翻规范、查厂家样本、打电话问技术总监,折腾到凌晨两点才确认——不行。12孔锚具设计是按12根φ15.2mm钢绞线满布排列的孔距和夹片受力模型来的,塞9根看似空余,但张拉时荷载分布不均,中间几根应力集中,两头夹片咬合偏斜,三次张拉都出现滑丝。那一刻我明白:规格不是往结构里“塞得进”就行,而是要“算得准、配得稳、拉得住”。

桥梁主梁常用φ15.2mm×7丝,截面积139.0 mm²,单根破断力约258kN;而铁路简支箱梁有时会用φ12.7mm×7丝,截面积98.7 mm²,破断力约183kN。表面看小了一号,实际是为了匹配小吨位千斤顶和紧凑的腹板空间。我蹲在高铁制梁场看过,那里的张拉槽口净宽不到280mm,硬塞φ15.2mm×12束,锚具外径就占去265mm,连操作扳手都伸不进去。房建转换层更“抠”——有次超限高层的转换大梁,设计用φ15.2mm×19丝(截面积140.0 mm²),结果加工厂说模具老化,19丝捻制合格率只有67%,最后改用两组φ12.7mm×7丝并列布束,总截面积反而多出5.6 mm²,张拉力分配更柔顺,验收还提前一天。不同场景对规格的“偏好”,从来不是凭经验拍脑袋,而是被空间、设备、工期、工艺一道道工序反向刻出来的。

锚具和钢绞线,像锁和钥匙。YJM15-3能稳稳咬住3根φ15.2mm,YJM15-12也只认准12根φ15.2mm——多一根,夹片挤变形;少一根,孔内悬空打滑。我见过最揪心的一次,是某市政高架匝道张拉后第三天,三根钢绞线从锚杯里“退”出来2cm。拆开一看,锚具型号写的是YJM15-7,实际进场的是YJM15-9,厂家图省事,把9孔锚具的夹片通用件装进了7孔壳体。尺寸差那0.3mm的锥角偏差,张拉时没暴露,松弛期却慢慢“松了口”。张拉设备能力也是硬门槛。一台400T千斤顶,额定张拉力约3920kN,按1860MPa强度算,最多拉22根φ15.2mm(22×258≈5676kN?不对——得扣掉安全系数和效率折减)。我们实测过,超过18根后,油压波动明显加大,持荷5分钟压力掉0.8MPa,说明系统刚度已逼近临界。极限承载力计算更不能只看单根。比如某斜拉桥锚固区,设计要求单束极限抗拔力≥6500kN,φ15.2mm×12束理论值才3096kN,必须叠加环氧涂层+扩孔锚固+环向预紧,规格只是起点,不是终点。

松弛损失这事,我是在一个冬期施工的地下车库项目里真正“冻”明白的。设计用低松弛1860MPa,但供应商临时调货,送来一批普通松弛的。当时气温零下5℃,张拉完第二天测量,24小时应力损失达7.2%,远超规范允许的3.5%。后来我们做对比试验:同样φ15.2mm×7丝,在20℃恒温箱里,低松弛28天损失2.1%,普通松弛涨到5.8%。温度一降,差距直接翻倍。原来松弛不是“慢慢松”,是应力重分布过程,低温让原子活动变慢,内部微滑移更难释放,反而卡在高应力点上持续蠕变。所以现在我审方案,看到“严寒地区”四个字,第一反应就是翻钢绞线松弛等级栏——哪怕成本高5%,也得锁死“低松弛”。

有次帮业主审核进口材料报关单,发现一批“0.6 inch 7-wire strand”,换算成毫米是15.24mm。报关员理直气壮:“ASTM标准就是这么写的!”可现场检测,100根实测平均直径15.23mm,最大15.38mm。我拿着卡尺比对国标GB/T 5224—2014的允许偏差(±0.15mm),15.38超了0.23mm。厂家解释:“ASTM A416允许±0.005 inch(0.127mm)。”我说:“您这0.005 inch是按0.600 inch基准算的,可咱们现场锚具是按15.20mm设计的,夹片锥角误差0.02°,就可能影响咬合深度0.18mm。”最后这批货做了全数复检,挑出超差的单独成束,用于非关键部位。还有一次,某旧改项目要补强剪力墙,原设计间距太密,常规φ15.2mm塞不下,厂家提出定制φ14.0mm×7丝。我们没马上点头,而是拉出三份文件:一是查GB/T 5224是否列入该规格(没有);二是找冶金工业信息标准研究院确认“非标规格是否可纳入监督抽查范围”(答复是“需专项备案+第三方型式检验”);三是让厂家提供同材质、同比例冷拔工艺的小样,做1000小时松弛试验。三个月后数据达标,才放行。小批量定制不是“厂里能做,我们就能用”,而是标准、检测、追溯三根线,一根都不能断。