揭秘活性炭结构:如何通过微孔、中孔与大孔设计实现高效吸附?

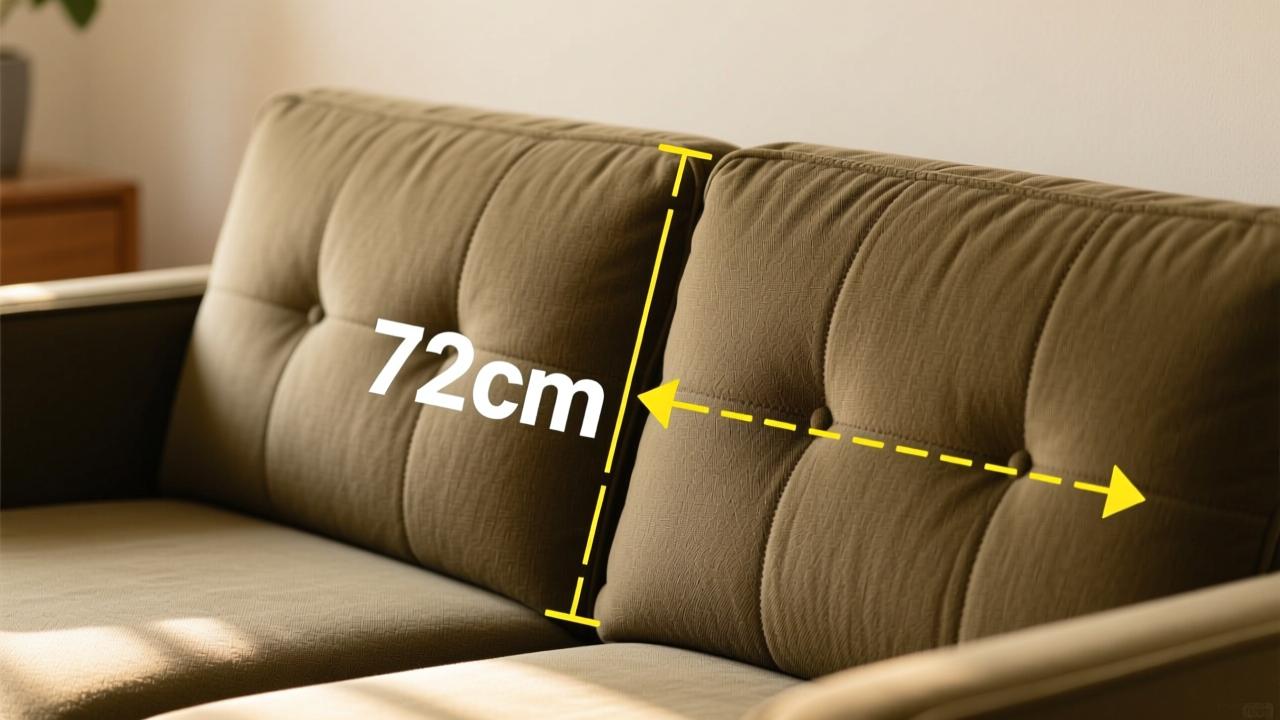

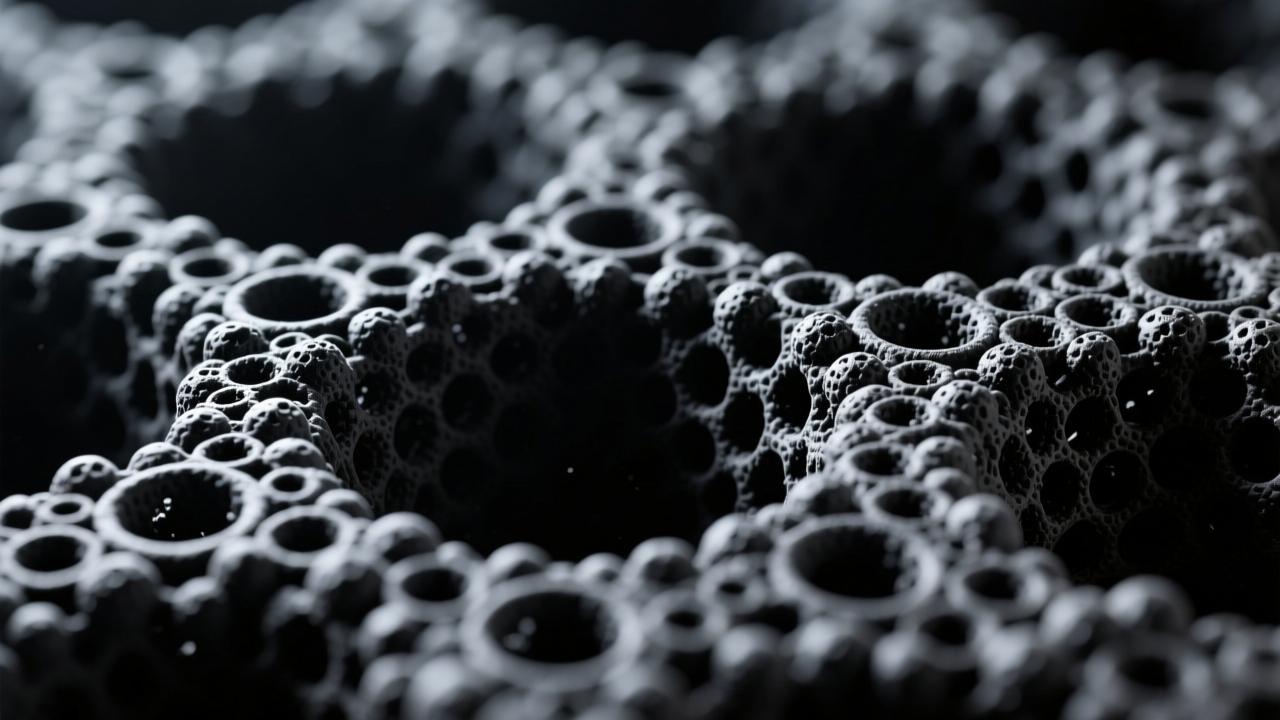

我一直在研究活性炭的内在构造,越深入就越意识到,它之所以能在空气净化、水处理甚至能源存储中大显身手,关键就在于它的“内里”——孔隙结构。这种材料看似普通,实则内部如同一座错综复杂的微观迷宫。尤其是它的孔隙分布,直接决定了它能吸附什么、吸附多少、以及吸附得多快。要想真正用好活性炭,就得先搞清楚它的孔是怎么分类的,每种孔有什么特点,又如何影响整体性能。

我们通常把活性炭的孔隙分成三类:微孔、中孔和大孔。微孔的直径小于2纳米,这类孔数量极多,是活性炭吸附能力的核心来源。它们就像极细小的隧道,能牢牢“抓住”气体分子或小尺寸污染物,比如甲醛、二氧化碳这类VOCs。中孔的尺寸在2到50纳米之间,虽然比微孔少一些,但作用不可忽视。它们更像是主干道,帮助分子从外向内快速传输,尤其在液体环境中,像染料或重金属离子的吸附过程中,中孔能显著提升传质效率。至于大孔,直径超过50纳米,数量最少,主要起“门户”作用,让外部物质顺利进入材料内部,再交给中孔和微孔去处理。

这三种孔并不是孤立存在的,而是相互连接,形成一个从表面通向内部的立体网络。微孔提供了巨大的比表面积,中孔优化了扩散路径,大孔则充当入口通道。它们之间的比例和连通性,直接影响活性炭的实际表现。比如,一个几乎全是微孔的材料,理论上比表面积很高,但如果缺乏中孔,液体中的大分子可能根本进不去,导致实际吸附效果大打折扣。所以说,孔隙结构的设计,本质上是一场“空间布局”的精密博弈。

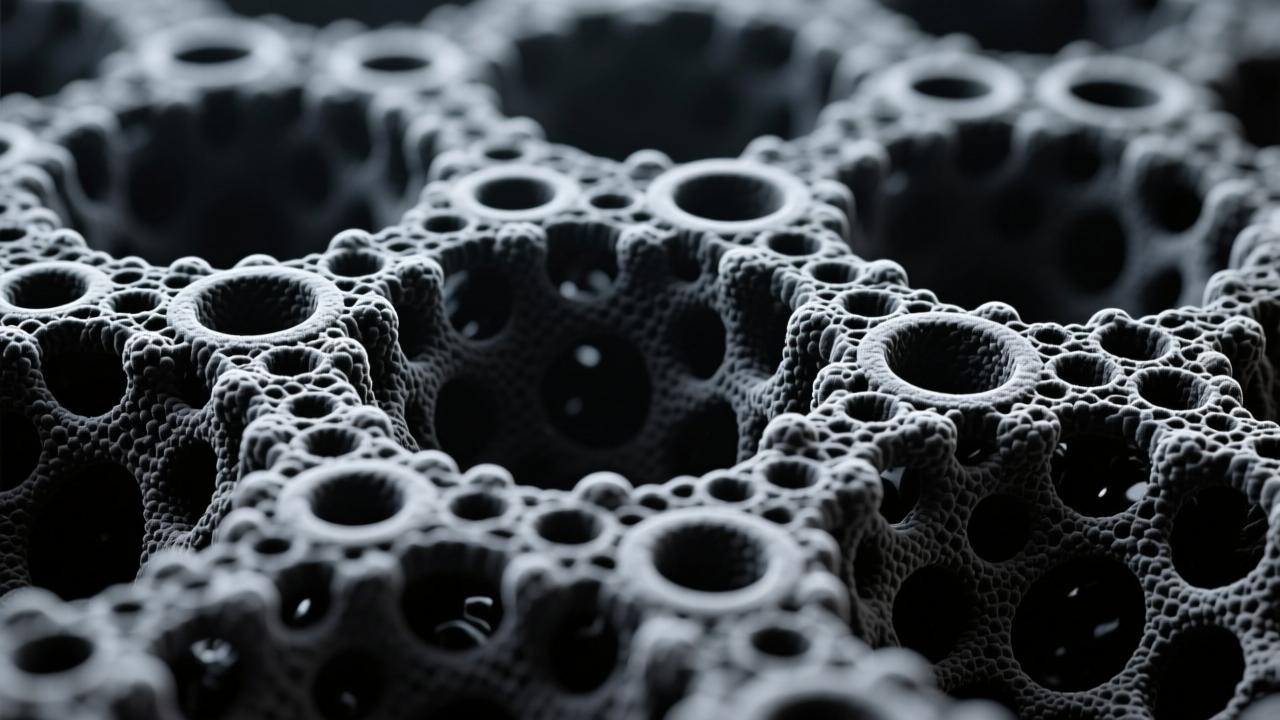

我一直觉得,活性炭的微孔就像它体内的“灵魂通道”,这些细小到几乎无法想象的空间,才是真正决定它吸附能力上限的关键。可这些微孔到底怎么来的?它们不是天然就存在的,而是在特定条件下一步步“长”出来的。我花了不少时间去翻文献、做实验,逐渐明白了一个道理:微孔的形成,是一场从原料到工艺的全程博弈,每一步都影响着最终的孔道格局。

先说原料。不同来源的碳材料,打下的基础完全不同。拿木质活性炭来说,它的纤维素和半纤维素结构在碳化时容易产生大量初始微孔,但孔径分布偏宽,不够均匀。煤质原料因为本身芳香结构密集,碳化后形成的碳骨架更致密,经过活化后能发育出更多狭缝状的微孔,特别适合吸附小分子气体。而我最看好的椰壳活性炭,它的天然果壳结构在活化过程中能形成高度发达且集中分布在0.7–1纳米范围的微孔,这种尺寸正好匹配许多有机挥发物的分子直径,吸附效率自然高出一截。所以从源头上看,选对原料,等于为微孔的高质量发育铺好了路。

再来看活化方式,这是真正“雕刻”微孔的核心步骤。物理活化用的是水蒸气或二氧化碳,在高温下一点点腐蚀碳骨架,把原本封闭的区域打开,形成孔隙。这种方式温和可控,生成的微孔连通性好,但耗时长,温度得控制在800–950°C之间才能有效反应。相比之下,化学活化像是提前埋了“炸药”。像磷酸、氢氧化钾这类试剂,在低温阶段就渗透进原料内部,阻止焦油生成的同时撑开结构,等加热完成后再洗掉药剂,留下大量预先设计好的微孔空间。尤其是KOH活化,几乎能把比表面积推到3000 m²/g以上,微孔占比轻松超过80%。不过化学法成本高,还有废液处理的问题,实际应用时得权衡利弊。

我还特别关注过碳化温度和活化时间这两个参数。碳化阶段如果温度太低,比如低于500°C,有机物分解不彻底,残留杂质多,后续活化时容易堵塞孔道;而一旦超过700°C,碳结构开始过度石墨化,反而让微孔塌陷闭合。最佳窗口通常在600–700°C之间,这时候形成的初级碳骨架既稳定又有潜力。至于活化时间,短了反应不到位,微孔没完全打开;久了又会导致孔壁被持续侵蚀,微孔合并成中孔甚至大孔,破坏原有的精细结构。我在一次对比实验中发现,椰壳炭在850°C下用CO₂活化6小时,微孔体积达到峰值,再延长1小时,部分微孔就开始扩张,说明这个过程必须精准拿捏。

回头看整个微孔的诞生过程,它不像搭积木那样简单堆叠,更像是一场有节奏的“蚀刻交响曲”。原料决定了乐章的基调,活化方法是主旋律,温度和时间则是节拍器。任何一个环节跑偏,最终听到的都不是理想的声音。我现在做材料时,总会先问自己:我要的是哪种微孔?针对什么目标分子?然后再倒推回去选料、定工艺。只有这样,才能让那些藏在纳米尺度里的小空间,真正发挥出它们不该被忽视的力量。

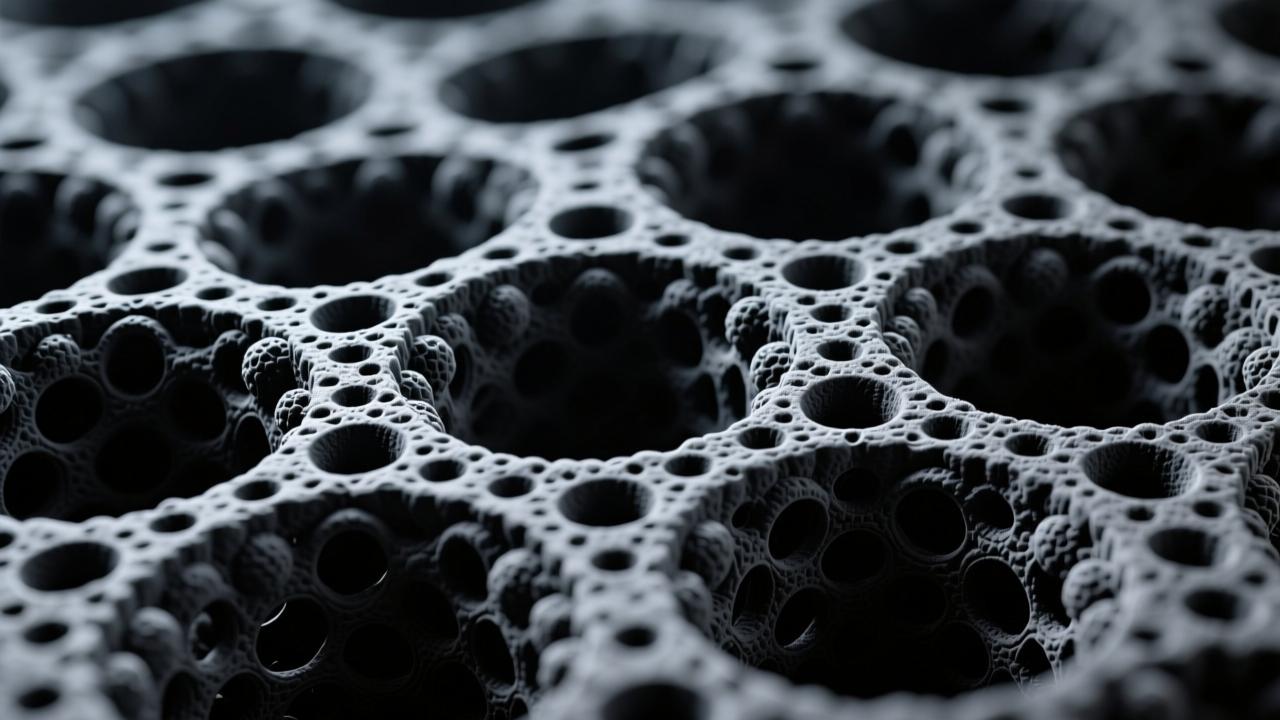

说到活性炭的吸附能力,很多人第一反应是“表面积越大越好”。这话没错,但在我深入研究之后发现,真正起决定性作用的,从来不是单纯的数字,而是这些孔道怎么排布、怎么分工。微孔、中孔、大孔,它们各自扮演着不同的角色,而最终的吸附表现,其实是它们协同作战的结果。我越来越意识到,评价一块活性炭的好坏,不能只看它“有多少”孔,更得看它“有什么样的”孔。

先说微孔,尤其是那些尺寸在0.5到2纳米之间的狭小空间,它们才是气体吸附里的绝对主力。比如处理VOCs(挥发性有机物)或者捕集CO₂时,目标分子本身的直径大多在0.4到0.7纳米之间,这种情况下,只有发育良好的微孔才能提供足够的“贴合面”。我在做苯蒸气吸附测试时就观察到,一块比表面积略低但微孔占比超过85%的椰壳炭,反而比另一块总表面积更高但中孔偏多的煤质炭吸附量高出近30%。原因很简单——微孔的内表面原子密度高,对气体分子产生的范德华力更强,容易形成多层填充甚至接近液态的密集吸附状态。DFT分析也显示,在相对压力低于0.1时,吸附量的增长几乎完全由微孔主导,这说明它们在低浓度环境下尤其高效。

但这并不意味着中孔就不重要。当我转向液相吸附实验,比如去除水中的亚甲基蓝染料或重金属离子时,情况发生了明显变化。液体环境下的传质阻力远大于气相,大分子或溶剂化离子要穿过碳粒内部,必须依赖更宽敞的通道。这时候,中孔就像高速公路的主干道,让吸附质快速抵达深处的微孔“服务区”。我对比过两种结构相似但中孔比例不同的活性炭,发现在前60分钟内,中孔发达的那一款吸附速率快了一倍以上。虽然最终平衡吸附量相差不大,但在实际水处理工程中,动力学性能往往决定了设备占地和运行成本。所以,中孔不直接承担主要吸附任务,却极大地优化了整个过程的效率。

还有一个容易被忽视但极其关键的因素:孔径分布与吸附选择性之间的关系。我一直尝试用活性炭分离混合气体,比如从空气中提纯氮气或回收特定有机溶剂。这时候单一尺度的孔道反而成了限制。我发现,当孔径略大于目标分子1.1到1.5倍时,分子最容易进入并被牢牢锁住,而更大或更小的孔都无法实现这种精准匹配。举个例子,在吸附丙酮时,0.6纳米的微孔效果平平,因为分子进出受阻;而0.8–1.0纳米的超微孔则表现出极高的亲和力。通过调节活化条件控制孔径分布,我成功制备出对丙酮选择性优于乙醇的吸附剂,这在工业回收中意义重大。

回头看这些实验数据,我越发觉得,活性炭的孔隙结构不是越复杂越好,也不是越发达就越强,而是要“恰到好处”。针对不同应用场景,需要有意识地设计孔道体系:气体吸附重在微孔密度与尺寸匹配,液相传质依赖中孔网络贯通,而选择性分离则要求孔径高度均一。我现在做材料设计时,不再一味追求超高比表面积,而是先画一张“孔道地图”——哪里该密布微孔,哪里要打通中孔通道,全都提前规划清楚。毕竟,真正厉害的吸附剂,不只是能“吸得多”,更要“吸得准、吸得快”。

我一直觉得,如果把活性炭比作一座城市,那孔隙结构就是它的道路网和住宅区,而表面化学性质才是真正的“居民性格”。再完善的路网,如果没有合适的“人”去接待访客,这座城也热闹不起来。在我做吸附实验的过程中,慢慢意识到一个关键问题:光有发达的孔道远远不够,真正决定吸附行为的,往往是那些藏在孔壁上的细微化学基团。它们虽小,却能彻底改变活性炭对不同分子的态度——亲疏、强弱、快慢,全都由它们说了算。

先说最常见的表面官能团,比如羧基(-COOH)、羟基(-OH)这些含氧基团。它们通常出现在活性炭经过氧化处理或者长时间暴露在空气中之后。我曾经对比过两批来源相同但表面处理不同的椰壳炭,一批做了硝酸氧化,另一批保持原始状态。结果发现,在吸附水中的氨氮或极性有机物如酚类时,氧化后的样品表现明显更强。原因就在于这些官能团带来了极性,让原本疏水的碳表面变得“愿意搭理”水分子和极性物质。特别是在潮湿环境下,这种优势更加突出。未改性的炭容易被水膜包裹,堵住孔口,而带羟基或羧基的表面则能与水形成氢键,反而促进传质。不过这也是一把双刃剑——过度氧化会让微孔被堵塞,比表面积下降,非极性气体如甲烷的吸附能力大幅缩水。所以调控官能团密度,更像是在做一场精细的性格调试。

后来我开始尝试引入杂原子来重塑活性炭的电子特性,尤其是氮掺杂和硫掺杂。氮原子比碳多一个电子,当它嵌入石墨层中形成吡啶氮、吡咯氮或季氮时,整个碳骨架的电荷分布就被重新洗牌了。我在高温氨气下处理了一批样品,XPS检测显示氮含量达到4.2%左右,这时候再去吸附二氧化碳,发现不仅吸附量提升,而且在低分压下的亲和力显著增强。这是因为氮掺杂创造了更多的碱性位点,更容易与酸性的CO₂发生弱化学作用。类似地,硫掺杂也能调节表面极性和孤对电子密度,在吸附重金属如Hg²⁺或Pb²⁺时表现出更高的选择性。我记得有一次用硫酸铵作为氮硫共掺杂前驱体,制得的活性炭对汞离子的吸附容量几乎是原始材料的三倍,而且再生性能稳定。这说明,通过化学修饰,我们其实是在给活性炭“升级操作系统”,让它不仅能物理捕获目标物,还能主动识别并锁定它们。

但最让我着迷的,还是孔隙结构和表面化学之间的耦合作用。单独调孔或单独改性都不难,难的是让两者真正协同起来。我做过一组分级调控实验:先用KOH控制微孔发育,再通过低温等离子体引入适量含氮基团。结果发现,只有当微孔丰富且表面碱性官能团均匀分布时,对CO₂的吸附才达到峰值。如果只是高比表面积但表面惰性,或者表面活性强但孔道闭塞,效果都会大打折扣。DFT模拟显示,气体分子先进入微孔通道,然后被孔壁上的活性位点“截留”,相当于双重保险。这种“结构+化学”的双重优势,在处理复杂环境介质时尤为重要。比如烟气中含有水分、SO₂、NOx等多种成分,单一机制很容易失效,但具备合理孔径分布和定向官能化的活性炭,就能在竞争吸附中保持对目标物的选择性。

现在我越来越清楚,真正高效的活性炭从来不是靠某一项指标取胜,而是结构与化学共同编织出的一张智能网络。孔是舞台,化学是演员,只有两者配合默契,才能上演精彩的吸附剧目。我不再只盯着BET数据看,而是会同时分析XPS、Boehm滴定、pH_{PZC}这些化学参数,把每一块炭当作一个完整的功能系统来看待。毕竟,现实世界里的污染介质千变万化,我们需要的不是一个万能钥匙,而是一把能根据锁芯形状自动调整齿牙的智能钥匙——而这,正是表面化学与孔隙结构协同所能带来的未来。

做活性炭研究这些年,我越来越觉得我们不是在制造材料,而是在“设计”功能。尤其是当我开始接触实际应用项目后,才真正明白:没有一种万能的活性炭,只有为特定场景量身定制的结构才是有效的。过去我们总追求比表面积越大越好,孔越多越密越强,但现实却一次次打脸——有的炭在实验室吸附数据漂亮得不行,一放到废水处理现场就迅速失活;有的对VOCs吸附快,脱附却困难,再生几次就报废了。这时候我才意识到,必须从“通用型选手”转向“专项特工”,根据目标污染物的性质、存在环境和使用条件,反向设计最匹配的孔隙结构。

比如在空气净化领域,特别是室内VOCs治理,主要面对的是苯系物、醛类这些低浓度但高毒性的气体分子。它们尺寸小,通常在0.4~0.7 nm之间,正好落在微孔范围内。所以我倾向于构建以微孔为主导的结构,比表面积控制在1200~1500 m²/g之间,同时保留少量中孔作为传质通道。这种结构能让吸附剂快速捕捉气态污染物,又不至于因为孔道太深导致脱附困难。有一次我们为某新装修办公楼设计净化模块,采用椰壳基活性炭,经过精确调控KOH活化比例,得到了峰值集中在0.6 nm左右的狭缝微孔。实测结果显示,在30分钟内对甲醛的去除率超过90%,而且连续运行两周性能稳定,远胜市售普通产品。这说明,针对气体吸附,微孔不仅是主力,更是核心竞争力。

而在水处理场景下,情况就完全不同了。液体中的污染物分子更大,像染料分子动辄1~3 nm,还有重金属离子会形成水合团簇,体积更庞大。如果还用纯微孔结构,不仅传质慢,还容易造成外部孔口堵塞。我在参与一个印染废水项目时就吃过这个亏——最初选用了高微孔占比的煤质炭,结果刚运行几天压降就急剧上升,吸附效率断崖式下跌。后来调整思路,引入多级孔结构,刻意发展出贯通性好的中孔网络(2~5 nm),让大分子能快速穿透表层进入内部吸附位点。同时保留足够的微孔提供高容量支撑。这样改完之后,处理效率提升了近两倍,再生周期也延长了。所以说,液相吸附拼的不只是容量,更是速度和稳定性,结构设计必须服务于动力学需求。

于是我又开始琢磨,能不能把“多级孔”这个概念玩得更深入一点?毕竟自然界里高效的传输系统都是分级的,比如树叶的脉络、人体的血管。我也试着在活性炭里构建类似的层次化通道。通过双模板法,先用软模板引导介孔形成,再用金属氧化物纳米颗粒作为硬模板造出大孔骨架,最后高温碳化去除模板,留下相互连通的三级孔道体系。做出来的样品在模拟城市污水中对亚甲基蓝的吸附速率提高了三倍以上,尤其是在高流速动态柱实验中表现优异,几乎没有传质阻力。那一刻我觉得,这才是真正的工程思维——不光看静态指标,更要考虑真实工况下的响应能力。

最近我还关注到一些新型制备技术带来的可能性,比如自组装和限域碳化。这些方法让我第一次感觉到,我们可以像搭积木一样去构筑碳材料。以前靠原料自然裂解和活化刻蚀形成的孔,总是随机性强、重复性差。但现在不一样了。用酚醛树脂与表面活性剂共组装,可以精准调控介观结构;用MOFs或COFs作为前驱体,甚至能实现原子级别的孔道排布。我合作的一个团队就在用ZIF-8衍生法制备氮自掺杂微孔炭,孔径分布窄到只有±0.1 nm的波动,几乎接近理想吸附剂的标准。虽然目前成本还高,无法大规模推广,但它指明了一个方向:未来的活性炭不再是“炼”出来的,而是“编”出来的。

现在每当我拿到一块新样品,第一反应不再是测BET,而是问自己:它要去哪里?干什么?面对什么敌人?这些问题决定了我要怎么塑造它的“身体结构”。是打造一座密集的地下迷宫专抓小分子气体,还是建一条四通八达的高速公路迎接大块头溶质?答案不同,路径完全不同。我甚至开始尝试建立一个“应用场景—分子特性—最优孔径”的映射数据库,希望有一天能实现“输入污染参数,输出最佳炭结构”的智能设计模式。这条路还很长,但我相信,当材料科学真正学会倾听应用的声音,活性炭才能从被动吸附走向主动智控。