石灰稳定土配比与施工全解析:如何避免开裂、强度不足,轻松打造坚固路基

我经常在工地现场看到工人们忙着拌制石灰稳定土,有时候也会被问到:“这石灰到底掺多少才合适?”说实话,这个问题没有标准答案,得看具体土质和工程需求。但要想把这件事搞明白,首先得知道石灰稳定土是怎么回事——它不是简单地把石灰和土混在一起就完事了,背后其实有一套科学的配比逻辑。

石灰稳定土的基本构成听起来很简单:就是土加上适量的石灰,再控制好含水量。可真正重要的是它们之间的化学反应。当我把生石灰或熟石灰掺进黏性土里,水一加进去,石灰就开始和土里的硅铝化合物发生反应,生成类似水泥的水化产物。这种反应叫“火山灰反应”,会慢慢让原本松散、遇水软化的土变得坚硬、耐水,强度也上来了。我自己做过几次试验,刚开始几天强度增长不明显,但到了7天以后,变化特别显著,这就是后期强度发展的魅力所在。

从材料角度看,原状土是基础,决定了整个体系能不能稳定。一般粉质黏土或黏性土效果最好,砂性土因为缺乏活性成分,反应弱,稳定效果差很多。而用的石灰质量也很关键,必须是达到规范要求的Ⅲ级及以上等级,有效钙镁含量不能太低。我自己曾经在一个项目中用了存放太久的石灰,结果发现反应迟钝,强度迟迟上不来,后来换了新鲜石灰才解决问题。所以说,材料选得好,配比才能起作用。

说到配比设计,很多人第一反应就是“多加点石灰是不是更强”?其实不然。我见过有的施工队为了保险,把石灰掺到12%甚至更高,结果反而出现膨胀开裂。这是因为过量石灰不仅浪费成本,还会因体积变化引发结构破坏。真正合理的配比,是要在满足强度的前提下尽量节省材料。影响这个平衡的因素主要有三个:土质本身、石灰掺量、还有含水率。

土质不同,需要的石灰量差别很大。比如高液限黏土,吸附能力强,消耗石灰多,可能要8%-10%才能达到理想效果;而低塑性土可能6%就够了。我在南方一个项目遇到红黏土,一开始按常规6%掺,结果7天无侧限抗压强度连0.5MPa都不到,调整到9%后才达标。这说明经验可以参考,但不能照搬。

含水率的影响也不容小觑。太干了,石灰和土颗粒接触不好,反应不充分;太湿了,压实困难,孔隙多,强度自然上不去。我记得有次做击实试验,含水率比最优高出两个百分点,最大干密度直接降了近0.3g/cm³,这在实际施工中可是大问题。所以每次开工前我都坚持先做击实曲线,找出那个“黄金含水率”。

那么到底该怎么定配比呢?我的做法是从试验入手。第一步就是取代表性土样,测基本物理指标,比如液塑限、颗粒分析。然后设定几个石灰掺量梯度,常见的有4%、6%、8%、10%、12%,每个比例都做标准击实试验,找出对应的最大干密度和最佳含水率。这一步很枯燥,但我每次都亲自盯着,因为数据不准后面全白搭。

接下来就是最关键的无侧限抗压强度试验。我把不同掺量的试件养护7天或28天后进行测试,画出强度随石灰掺量的变化曲线。通常会看到一个趋势:开始强度快速上升,到某个点后增速放缓甚至下降。这个“拐点”附近往往就是最佳掺量区间。比如某次试验中,8%时强度达到峰值,再往上加反而略降,说明已经过量。结合经济性考虑,最终选定8%作为推荐值。

当然,光看强度还不够。我还关注收缩性能、水稳性和长期耐久性。有些配比短期强度高,但干缩裂缝严重,不适合做路面基层。这时候就得权衡利弊,宁愿牺牲一点强度也要保证稳定性。我也尝试过添加少量粉煤灰来改善收缩性,效果还不错。

最后定下来的配合比,不仅要技术可行,还得经济合理。石灰价格这几年波动大,特别是在偏远地区运输成本高。我会跟项目经理一起算账:多加1%石灰每公里要多花多少钱?能不能通过优化工艺来弥补强度差距?有时候稍微延长养护时间,就能少掺一点石灰,整体更划算。毕竟工程不是实验室,实用才是硬道理。

我在工地上经常听到有人问:“这路基下面垫一层石灰土,到底图个啥?”一开始我也觉得不就是加点石灰让土变硬一点吗?可做多了项目才发现,石灰稳定土在路基里的作用远不止“变硬”这么简单。它其实是在给整个道路结构打基础,就像盖房子前要打好地基一样。特别是在软弱土层上修路,原状土又湿又软,直接施工根本不行,压都压不实,一遇水就翻浆。这时候用上石灰稳定土,情况立马不一样了。

它的第一个好处是提升承载力。我参与过一个县道改造工程,原地面是典型的高液限黏土,雨季一脚踩下去能陷半只鞋。我们决定用8%石灰改良处理下路床,结果碾压完的表面变得坚实平整,弯沉值从原来的0.8mm降到了0.3mm以下。这意味着同样的车辆荷载下,路面变形小了很多,后期开裂沉陷的风险也大大降低。这种结构性改善不是靠堆厚度能解决的,而是材料性能的本质提升。

除了提高强度,它还能有效控制水分迁移。南方地区雨水多,地下水位高,路基容易吸水软化。石灰处理后的土体孔隙比减小,渗透性下降,形成一层相对防水的屏障。我自己做过对比观测,在同一段路线中,未处理段每逢下雨就出现局部冒泥现象,而石灰稳定段始终保持稳定。这说明它不仅抗外水侵入,还能防止毛细水上升破坏上层结构。

还有一个常被忽视的优点是施工适应性强。不像水泥稳定材料那样对时间要求苛刻,石灰反应慢,允许有更长的作业窗口。有一次我们在山区施工,运输距离远,拌和到摊铺间隔超过12小时,水泥类材料早就初凝了,但石灰土依然可以正常碾压成型。虽然早期强度低些,但养护到位后最终效果并不差。这一点在交通不便、机械调度紧张的项目中特别实用。

说到施工,流程看似简单——拌、摊、压、养,但每个环节都有讲究。我自己总结了一套现场把控要点,尤其是拌和这一步,最容易出问题。以前见过用人工泼灰的,石灰分布极不均匀,有的地方白花花一片,有的地方根本没灰。结果压实后检测强度波动极大,部分区域甚至不合格。后来我们都改用路拌机或厂拌设备,特别是厂拌,能把石灰和土打得非常均匀,质量稳定得多。

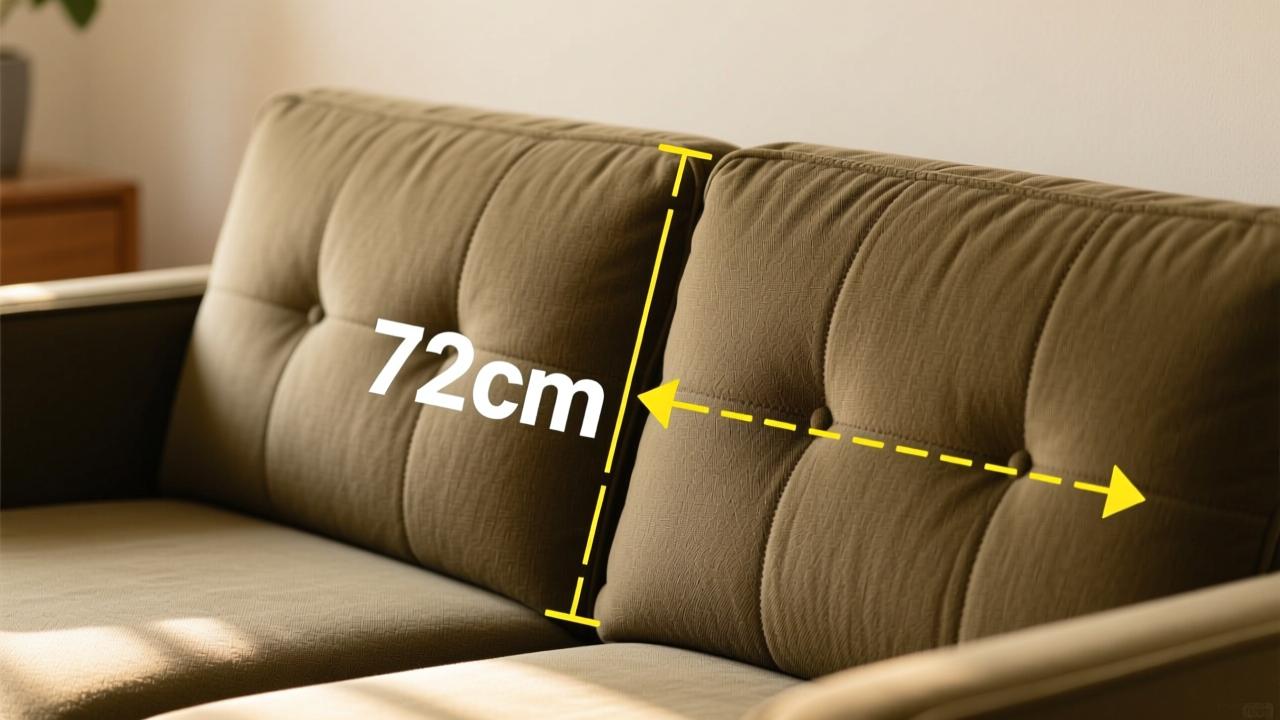

摊铺时我特别注意松铺厚度和含水率控制。一般建议松铺不超过20cm,否则下层压不实。有次为了赶进度,队伍一次摊了30cm,压了七八遍压实度还是不够,最后只能返工。含水率也要随时测,太干了粘结不好,太湿了压出来像弹簧。我的习惯是每天开工前取样做快速测定,现场加水或晾晒调整,确保接近击实试验确定的最佳值。

碾压顺序也有门道。我通常安排先轻型压路机稳压一遍,把表面整平,再用重型振动压路机主压4~6遍,最后静压收面。这样既能保证深层密实,又能避免表层起皮。检测时重点看压实度和灰剂量,前者反映物理密实程度,后者关系到化学反应是否充分。两者都要达标才算合格。

养护容易被忽略,但它直接影响后期强度发展。石灰反应是个持续过程,前7天尤其关键。我坚持要求覆盖保湿养护,至少保持表面湿润5~7天。曾经有个项目为了省钱省事,压完就不管了,结果表层干缩裂缝密布,雨水一渗进去,整个结构就开始劣化。教训很深刻——再好的配比,养护不到位也是白搭。

当然,实际应用中总会遇到问题。最常见的就是开裂。我管过的几个项目几乎都出现过横向收缩缝,间距短的才几米一道。刚开始以为是压实出了问题,后来发现主要是干缩引起的。石灰掺量越高、气候越干燥,裂缝越多。我们尝试过切缝诱导开裂、洒水养生延长周期,甚至调整配合比降低石灰用量,综合下来才能控制得比较好。

还有强度不达标的情况。有一次抽检无侧限抗压强度连续三组都不合格,现场气氛一下子紧张起来。我们从源头排查:土源变了没?石灰新鲜度够不够?含水率是否偏离?最后发现问题出在拌和不均,部分区域灰剂量偏低。重新校准拌合机后,质量立刻回升。这件事让我意识到,实验室数据再完美,现场执行不到位照样前功尽弃。

耐久性方面,长期水稳性和冻融稳定性也不能掉以轻心。北方项目冬季反复冻融,如果石灰土密实度不足或孔隙连通,水分进去结冰膨胀,很快就会导致结构松散。我们曾在东北一条公路做跟踪监测,发现未经充分压实的石灰土层两年内就出现了明显剥落。后来改进工艺,加强碾压并设置排水盲沟,情况才好转。

典型工程案例里印象最深的是江苏一段国道路基处理项目。那里是典型的湖相沉积软土,天然含水量高达35%,直接施工肯定不行。他们采用分层掺灰的方式,底层用6%石灰做浅层固化,中层8%提高模量,表层再加2%水泥提升早期强度。整个路基建成后八年没有大修,弯沉和裂缝控制都很理想。这个分级设计思路我现在也在推广。

放眼未来,我觉得石灰稳定土不会被淘汰,反而会越来越精细化。随着智能拌合站、无人碾压系统和在线检测技术的应用,施工质量会更有保障。我也看到一些新趋势,比如结合粉煤灰、矿渣等工业废料做复合改良,既降低成本又提升性能。环保压力下,低碳建材受重视,而石灰作为传统材料,在可持续性方面也有潜力可挖。

总的来说,石灰稳定土在路基中的角色不仅仅是“加固”,更是构建一个稳定、耐久、可控的基础体系。它技术成熟、成本适中、适用范围广,只要把好材料关、工艺关和养护关,就能发挥出巨大价值。在我经手的项目里,凡是认真对待每一个细节的,后期使用状况都很好;反之,偷工减料的,迟早要付出代价。