混凝土强度评定怎么做?掌握这5个关键步骤避免工程隐患

我做混凝土这一行已经有些年头了,每次开工前最让我上心的,就是怎么把强度这件事搞明白。很多人觉得混凝土只要倒进模板、振捣完事就差不多了,其实远没那么简单。真正决定结构安全和使用寿命的核心指标之一,就是混凝土的强度。而我们说的“混凝土强度评定”,本质上是通过一系列科学方法,判断浇筑出来的混凝土是否达到了设计要求的承载能力。它不只是实验室里的数据游戏,更是贯穿从搅拌站到施工现场全过程的质量把控环节。

你想想看,一栋楼的地基、梁柱如果因为混凝土强度不够出了问题,后期修补几乎不可能彻底解决隐患。所以从一开始就要把评定工作做扎实。这项工作的意义不仅在于验收过关,更在于预防风险。我们在工地上常说一句话:“宁可前期多费点劲,也不让结构带病运行。” 混凝土强度评定就是那道最关键的防线,它让我们能用数据说话,而不是凭感觉下结论。

说到具体操作,光靠经验可不行,必须依赖标准体系来统一尺度。国内最常用的就是GB/T 50107《混凝土强度检验评定标准》,这个规范明确了试件取样、试验方法以及统计评定的具体规则。比如什么时候用平均值法,什么情况下要考虑标准差,都写得清清楚楚。而在国外,尤其是北美地区,ACI 318(美国混凝土学会规范)被广泛采用,它的设计理念更强调结构整体性能与材料行为之间的关系。虽然侧重点略有不同,但目标一致——确保混凝土在实际使用中足够可靠。

这些标准不是随便定的,而是基于大量试验数据和工程实践不断修正完善的结果。我在项目上遇到过一些国外合作方,他们坚持按ACI做评定,起初我们还有些不适应,后来发现他们的抽样频率更高,对变异系数控制更严,反而促使我们的质量管理提升了一大截。这说明不同的标准背后,其实是不同工程文化的体现。了解国内外主流规范,不仅能帮我们顺利推进涉外项目,也能反过来推动自身管理水平的升级。

再来说说强度等级的问题。我们常听到C30、C40这样的说法,其实这就是混凝土强度的“身份证”。C代表混凝土,后面的数字指的是立方体抗压强度标准值,单位是MPa。比如说C30,意味着按照标准方法养护28天后,其抗压强度应不低于30兆帕。这个分级方式简洁明了,直接对应结构设计需求。高层建筑的柱子可能要用到C50甚至更高,而普通路面可能C20就够了。

这种分级不仅仅是技术参数的划分,更直接影响施工组织和成本控制。高强混凝土需要更好的原材料配比、更精准的搅拌控制,甚至要加掺合料或高效减水剂,成本自然上升。但如果盲目提高等级,又会造成浪费。所以我一直跟团队强调:选对强度等级,比一味追求高强度更重要。每一个等级的背后,都是安全性、经济性和施工可行性的平衡结果。

做我们这行,最怕的就是试块出了问题。有时候现场一切看起来都挺好,结果到最后测强度,数据对不上,整个批次可能都要被质疑。所以从我接手第一个项目开始,就特别重视试块的制作和养护过程。很多人觉得这只是走个形式,随便做几个 cube(立方体)送去压一下就行,但其实这里面讲究可多了。一个环节没把控好,最后的数据就失去了代表性,甚至误导判断。

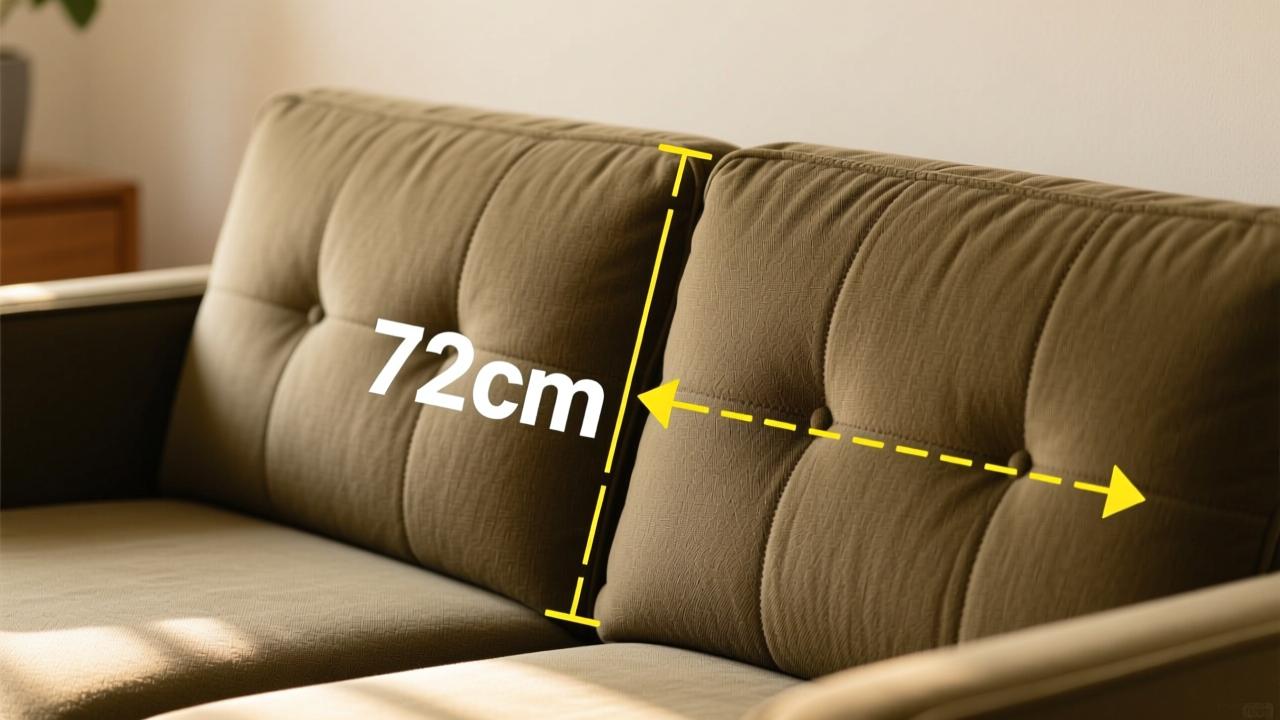

标准试件通常是边长为150毫米的立方体,这是国标GB/T 50107里明确规定的尺寸。当然在一些小型工程或者条件受限的情况下,也会用100毫米或200毫米的,但必须按对应系数换算成标准值才能参与评定。我在工地经常看到工人图省事拿小模具随便倒点料,振捣也不到位,这种试块压出来的数据根本不能反映真实情况。我一直跟他们强调:你糊弄试块,它就会在验收时“报复”你。

养护条件更是关键中的关键。试块成型后前两天得在温度20±2℃、湿度大于95%的标准养护室里静置,等初凝稳定了再编号拆模。之后还要继续养护满28天才能送检。但我见过太多项目为了赶进度,把试块扔在楼顶日晒雨淋,或者堆在钢筋边上风吹雨打,美其名曰“同条件养护”,其实是偷懒。真正的同条件养护是指和结构实体处在相同环境下的养护方式,要放在专用笼子里挂在现场对应部位,定期洒水保持湿润,并记录温度累计达到等效龄期。这些细节不做到位,强度数据再好看也是虚的。

说到试验操作,我自己也亲手压过不少试块。机器开机预热、清理上下压板、放正试件位置,每一个动作都不能马虎。加荷速度尤其重要——对于C30到C60之间的混凝土,一般控制在每秒0.5~0.8MPa。太快了,试块还没来得及释放内部应力就被压碎;太慢了又可能导致徐变影响结果。我记得有一次新来的技术员调错了速率,一批数据全偏低,差点引发质量事故。后来我们专门做了操作规程上墙,还拍了视频让每个人学习。

采集数据时也不能只看最终破坏荷载。我会要求记录整个加载过程的压力变化趋势,特别是有没有出现异常裂缝或提前剥落。有些试块表面一看就有蜂窝麻面,或者边缘缺角超过规定限值,这样的即使压出高数值也不能作数。规范里写得很清楚:缺陷明显的试件应作废处理。可现实中总有人抱着侥幸心理,觉得“反正没人查”,结果埋下隐患。我宁愿多做一组补样,也不让不合格的试件混进去。

真正到了评定阶段,方法的选择就显得尤为重要。我们常用的有三种:平均值法、标准差法和非统计法。什么时候用哪种?这得看实际生产连续性和样本数量。如果是一个长期稳定生产的搅拌站,批量大、管理规范,就可以采用标准差已知或未知的统计方法。这种方法更科学,允许个别试件略低于设计值,只要整体变异可控就行。比如C30混凝土,单组最低可以到25MPa,但前提是平均值要达标,且标准差小。

但如果只是零星施工,比如修个围墙、做个设备基础,总共才留了两三组试块,那就只能用非统计法。这时候要求就严多了:每一组的代表值都不得低于设计强度等级值。换句话说,C30就必须每组都≥30MPa,一点余地都没有。我在一个小厂房项目上就遇到过这种情况,一组差了0.6MPa,虽然离平均值不远,但由于是非统计评定,照样被判不合格。那时候我才真正体会到,不是所有工程都能靠“整体合格”来兜底,小项目反而更考验每一次操作的精准度。

这些年来,我也总结出一套自己的流程:先确认试件来源是否具有代表性,再核对养护记录是否完整,然后检查试验过程是否合规,最后才进入计算评定环节。四步缺一不可。尤其是现在很多项目实行信息化管理,试块信息要扫码上传系统,一旦录入错误,后期追溯起来非常麻烦。所以我现在都会安排专人负责台账登记,确保每一个环节都有据可查。

评定不是终点,而是质量闭环的重要节点。当你拿到那一串数字的时候,背后其实是整个施工链条运行状态的缩影。试块压得准不准,不只是实验室的事,更是搅拌、运输、浇筑、养护各个环节协同的结果。我把这个过程比作一场接力赛,谁掉了棒,最后的成绩都不会理想。

干了这么多年工地,我越来越觉得混凝土强度评定不是实验室里冷冰冰的数据游戏,而是实打实关系到房子安不安全的大事。以前在项目上吃过亏,有一次地下室墙体拆模后发现局部颜色发白、质地松散,拿回弹仪一测,推定强度比试块低了近8MPa。当时第一反应是“不可能”,毕竟送检的三组试块全都合格。后来查记录才发现,那批试块是在标准养护室做的,而现场浇筑时正赶上寒流,工人没及时覆盖保温,导致实体结构早期受冻,强度发展严重滞后。

这件事让我彻底明白了一个道理:试块再规范,如果跟实际结构脱节,它的数据就只是“理想状态”下的参考值。我们真正要保障的,是结构本身的安全性和耐久性。所以从那以后,我不再只盯着试验室报告看,而是把目光投向了整个施工流程。比如浇筑时间是否避开高温或低温时段,振捣是否均匀到位,模板密封性好不好,有没有漏浆现象——这些看似和强度无关的操作细节,其实都在悄悄影响最终结果。

现场最常见的问题之一就是试块管理混乱。有次我去一个住宅项目巡查,发现标养室里的试块堆得像积木一样,编号模糊不清,有的甚至已经缺角破损。问技术负责人,他说“反正到时候压一下就知道了”。这种态度太危险了。试块一旦受损,受力状态就会失真,压出来的数值偏低不说,还可能误判整批混凝土质量。我现在要求每个试块从成型开始就必须贴唯一编码标签,拍照存档,运输过程中用专用保护盒,哪怕多花点成本也值得。

另一个老大难问题是养护执行不到位。很多班组以为只要洒过水就算养护了,实际上同条件养护必须模拟真实环境。我在一个超高层项目推行“试块随体养护法”:把试块放进钢筋笼,挂在对应楼层的剪力墙旁边,每天早晚各洒水一次,并记录温度。等到等效龄期达到600℃·d(摄氏度·天)再送检。这样得出的数据才真正反映结构当前的实际强度水平,拆模、张拉、加载这些关键工序才能放心推进。

当然,最让人头疼的还是强度不合格的情况。有一次主体结构十层楼板的同条件试块检测结果只有设计值的89%,低于规范允许的最低限。当时各方压力都很大,甲方要我们尽快给出处理方案。我没有立刻建议加固,而是先组织复核原始资料,包括配合比、原材料检验、浇筑日志和养护记录。同时安排第三方采用回弹法+取芯法进行实体验证。结果显示芯样抗压强度满足要求,说明问题出在试块制作或养护环节,而非混凝土本身。

这种情况其实并不少见。很多时候强度“不合格”并不是材料出了大问题,而是过程控制出现了偏差。我的经验是,遇到这类情况首先要冷静分析原因,不能一上来就下结论。如果是单组数据异常,可以结合其他检测手段综合判断;如果是连续多组不达标,则必须启动质量追溯机制,检查水泥批次、外加剂掺量、砂石含泥量等关键参数。必要时暂停相关区域施工,防止风险扩大。

对于确实存在强度不足的构件,补强也不是盲目地加大截面或者粘钢。我在一个商业综合体项目中遇到过柱子芯样强度偏低的问题,经过结构验算后发现承载力尚能满足使用要求,只是耐久性略有影响。最后决定不做物理加固,而是加强后期监测和防护涂层处理。这样既保证了安全,又避免了不必要的经济损失。所以说,处理措施一定要基于科学评估,不能一刀切。

这几年我也在关注一些新方法的应用。比如现在有些项目开始用埋入式温度传感器监测大体积混凝土内部温升,通过算法反推强度发展曲线。我在一个地铁车站底板施工中试过这套系统,发现它能提前48小时预判是否达到拆模强度,比等试块更高效。还有企业把每组试块的信息录入云端平台,扫码就能查看从制作到试验的全过程轨迹,大大提升了透明度和可追溯性。

大数据也在悄悄改变我们的工作方式。有个搅拌站朋友跟我分享,他们现在会把历史生产的每一车混凝土性能数据归档,结合天气、运输距离、泵送高度等因素建模,预测不同条件下强度发展趋势。这样一来,不仅出厂控制更精准,还能为施工现场提供预警建议。虽然这些技术还没完全普及,但我相信这是未来的方向——从被动检测走向主动预测。

回头看这些年走过的路,我越发觉得混凝土强度评定不是一个孤立环节,它是连接材料、工艺、管理和结构安全的生命线。每一次试块被压碎的声音,都应该提醒我们:背后是一座建筑的命运。所以我始终坚持一点:宁可在过程中多费些力气,也不让任何一个隐患溜进验收环节。