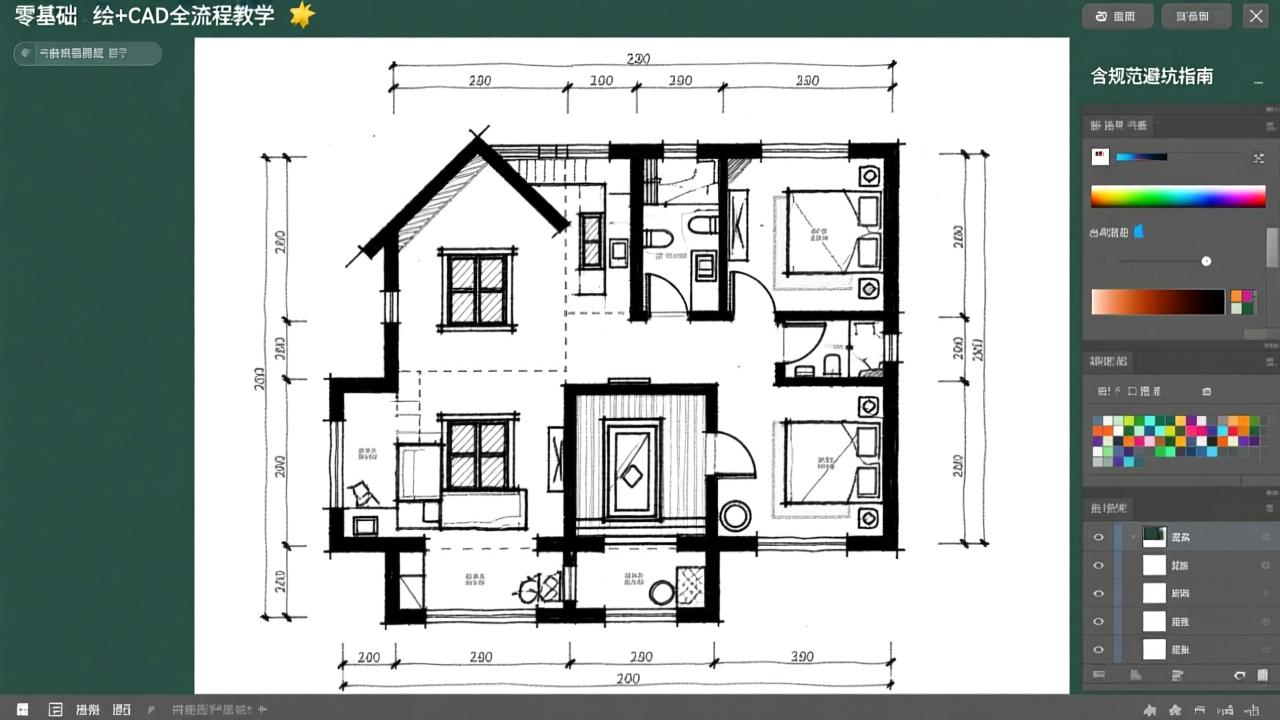

碳纤维楼板加固怎么做?揭秘高效安全的建筑补强技术

我第一次接触碳纤维楼板加固的时候,其实心里挺犯嘀咕的。这玩意儿看起来像布,摸起来轻飘飘的,真的能扛住楼板的重压吗?后来做了几个项目,亲眼看到它在老旧厂房、商场改造中发挥的作用,我才真正明白,这种材料不只是“看起来高级”,而是实实在在改变了建筑加固的方式。碳纤维楼板加固技术,现在已经成了结构补强领域里不可或缺的一部分。它不光解决了传统加固方法带来的空间占用大、施工周期长的问题,还让很多原本要拆除重建的建筑获得了“第二次生命”。

这项技术的核心,说白了就是用高强度的碳纤维复合材料,贴在混凝土楼板的受拉区域,像给楼板穿上一层“隐形铠甲”。它不增加太多自重,却能显著提升抗弯和抗裂性能。尤其是在不能停业、不能大规模动土的商业或公共建筑里,它的优势特别明显。我自己参与过一个老电影院的改造项目,楼上还在放映电影,楼下就得悄悄完成加固作业——换成传统的钢板焊接或者增大截面法,根本不可能做到这么安静又高效。

很多人以为这只是个“贴布”的活儿,其实背后有一整套严谨的技术逻辑。从材料选择到施工工艺,再到后期验收,每一步都得按规范来。尤其是在设计阶段,得搞清楚到底哪些楼板需要加固、加多少层碳布、胶水怎么配比……这些都不是凭经验拍脑袋决定的。接下来我会一点点拆开讲,先从碳纤维本身说起,看看它凭什么能在现代建筑加固中站稳脚跟。

干碳纤维加固这行久了,我越来越觉得,真正决定成败的,不是材料多贵或者技术多先进,而是前期准备做得到底扎不扎实。每次接到一个新项目,我都习惯带着团队先去现场转一圈,摸清楚楼板的实际状况。有的房子看着表面光鲜,一掀开吊顶才发现裂缝密布、混凝土剥落严重;有的则是使用功能变了,比如原来设计做仓库的现在改成了健身房,荷载一下子翻了几倍,结构根本吃不消。这时候光靠理论计算不够,得结合现场情况做判断。

施工前的第一步是全面检查和评估原结构。我们通常会请专业检测单位来做混凝土强度测试、钢筋定位、裂缝宽度测量这些基础工作。特别是裂缝,不能简单地一贴了之,得先分析成因——是荷载超限?还是施工质量问题?如果是结构性裂缝,可能还得配合灌浆处理,否则贴完碳布照样会裂。基层处理更是马虎不得,我见过太多因为打磨不到位导致碳布空鼓脱落的案例。标准做法是要把楼板表面的浮浆、油污、松散层彻底凿除,露出坚实的混凝土基面,然后再用角磨机仔细打磨平整,最后用吹风机和吸尘器清理干净。这个过程看起来琐碎,但它直接决定了碳纤维和混凝土之间能不能形成牢固的整体。

还有一个容易被忽视的环节是环境控制。碳纤维施工对温度和湿度有要求,一般建议在5℃以上、相对湿度不超过85%的环境下作业。冬天施工时,有时候得搭个简易保温棚,不然胶水固化不完全,粘结力大打折扣。我自己吃过一次亏,在一个没供暖的老厂房里赶工期,结果第二天发现部分区域胶层发黏,只能返工。从那以后,我养成了随身带温湿度计的习惯,宁可慢一点,也不能让细节毁了整个工程。

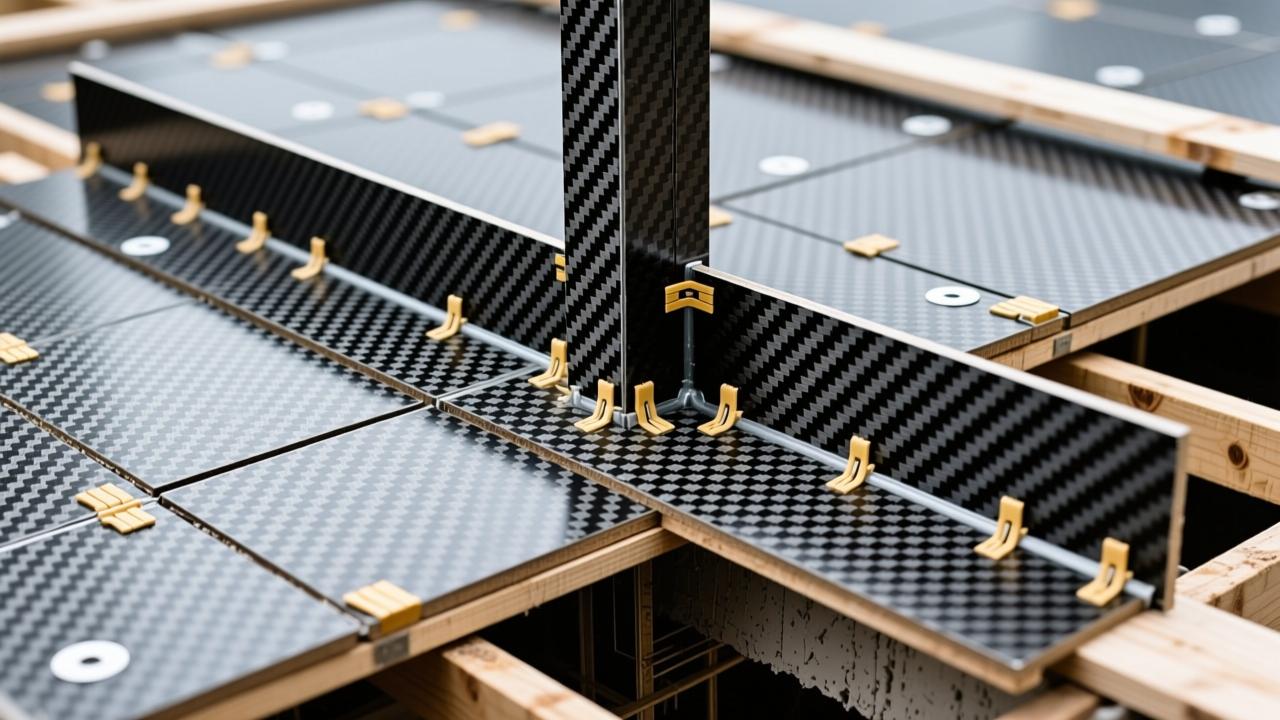

裁剪碳纤维布这件事,听起来像是个体力活,其实挺讲究技巧的。很多人图省事,直接在现场拿剪刀随便剪,结果边角毛糙、纤维散丝,贴上去不仅难看,还影响受力性能。我在现场一般都要求提前根据图纸放样,精确量好尺寸后再用美工刀和直尺在干净地面裁切。每一片布都要编号对应,避免贴错位置。尤其是遇到开洞、梁边转折的地方,得预留足够的搭接长度,通常规范要求横向搭接不少于100毫米,纵向尽量避免搭接,实在不行也得保证200毫米以上。

贴布的过程就像在做一件精细的手艺活。我们一般采用“湿贴法”,也就是先在处理好的楼板上均匀涂一层底胶,等它初步固化后再刮浸渍胶,然后迅速把裁好的碳纤维布铺上去。铺的时候要从中间往两边推,用专用滚筒反复碾压,把气泡挤出来,让胶液充分浸透纤维。最怕的就是工人图快,一铺了事,滚压不到位,里面藏着气泡和干丝,后期就容易分层。有一次在一个办公楼项目上,验收时做超声波检测,发现局部区域粘结不良,追查下来就是因为当天赶进度,两组人同时作业又没协调好,导致部分区域漏压。那次教训让我明白,再好的材料,遇上粗糙的施工也是白搭。

贴到梁边或墙角需要做U型包裹时,难度会更大。这时候不仅要保证转角处圆弧打磨到位(一般要求半径不小于20毫米),还要特别注意阴角部位的胶量控制。太多会堆积,太少又浸润不足。我们后来摸索出一个小窍门:在转角处先刮一层薄胶,预贴一小条碳布做补强,再整体包覆,效果明显提升。这种经验书上不会写,但实战中特别管用。

说到胶水,很多人不当回事,总觉得反正盖住了看不见。可我心里清楚,胶粘剂才是碳纤维加固系统的“灵魂”。它不只是把布粘住那么简单,更重要的是要把荷载从混凝土传递到碳纤维上,实现协同受力。选胶必须认准A级胶的标准,符合GB 50367里的各项指标,比如抗拉强度、粘结能力、耐老化性能等等。市面上便宜的B级胶虽然价格诱人,但长期性能不稳定,万一几年后脱胶,后果不堪设想。我们宁愿多花点钱,也要用靠谱的产品。

涂布技术也有门道。底胶要薄而匀,太厚反而会影响后续浸渍胶的渗透;浸渍胶则要保证足够用量,确保碳纤维完全被浸透,形成一个密实的整体。我们通常按厂家推荐的用量来控制,一边刮胶一边贴布,动作要连贯。夏天高温时胶水干得快,就得调整施工节奏,必要时分段作业。冬天低温则要提前把胶水放在暖房里回温,不然太稠不好涂抹,也影响流动性。

最让我头疼的是节点处理,比如楼板和墙体交接处、管道穿楼板的位置。这些地方往往形状复杂,常规整片布很难贴合,但我们又不能留空白。我的做法是提前做好细部设计,用小块碳布补强,或者做成阶梯式搭接,确保应力传递连续。有时候还会加设锚固件,比如不锈钢钉或机械锚栓,辅助提高端部粘结可靠性。这些细节看似微小,但在实际受力中起着关键作用。

质量控制贯穿整个施工过程,不是等到最后才想起来检查。我们每完成一道工序都会自检,比如基层打磨完拍照片记录,贴布过程中实时监控滚压质量,固化后用手锤敲击听音判断空鼓。一旦发现问题,立即标记并返修。我记得有个项目在三层楼板施工时,发现某区域碳布边缘轻微翘起,排查后发现是角落通风不好,胶水没完全固化。我们果断把那片布撕掉重新处理,虽然耽误了半天时间,但心里踏实。

常见的施工问题其实就那么几类:空鼓、褶皱、胶层不均、端部剥离。应对方法说难也不难,关键是早发现、早处理。比如空鼓,小面积可以用针管注胶修补,大面积就得揭除重做;褶皱基本没法挽救,必须换新布重贴。最难防的是人为因素,比如工人中途离岗、新来的不了解工艺流程。所以我现在坚持每个项目开工前做技术交底,把注意事项一条条讲清楚,甚至拍成短视频给班组学习。

还有个隐形风险是交叉作业干扰。有些业主急着推进度,碳纤维刚贴完还没完全固化,水电工就上来钻孔打眼,一不小心就把布给割断了。这种情况我们吃过亏,后来干脆在施工区设置警戒线,贴醒目标识,安排专人值守。哪怕多花点管理成本,也不能让成果毁于一旦。毕竟,我们做的不是装饰面层,而是关系到建筑安全的结构性加固。

做碳纤维加固这一行,时间久了你会发现,图纸上的计算不是为了应付审查那么简单,它直接关系到整栋楼的安全底线。我刚入行时总觉得承载力计算是设计院的事,我们照图施工就行,后来参与过几个改造项目才明白,现场情况千变万化,光靠图纸远远不够。比如一栋老厂房要改成数据中心,荷载从原来的每平米2千牛增加到8千牛,楼板根本扛不住。这时候就得重新验算原有结构的抗弯、抗剪能力,再决定碳纤维布贴几层、往哪贴、怎么锚固。

楼板承载力的计算其实是一套系统工程。我们通常采用极限状态设计法,核心是看加固后的构件能不能满足新的使用要求。以最常见的矩形截面简支板为例,碳纤维的作用主要是提高受拉区的抗拉能力。计算时要把碳纤维当成一种“外部钢筋”来考虑,它的高强度可以分担混凝土开裂后原本由钢筋承受的拉力。但这里有个关键前提:碳纤维和混凝土之间必须有足够的粘结强度,否则再高的材料强度也发挥不出来。所以我每次做方案前,都会先确认基层处理是否达标、胶粘剂是否匹配,这些都直接影响理论模型的有效性。

实际计算中,我们会参考《混凝土结构加固设计规范》GB 50367里的公式体系。这个规范给出了碳纤维加固受弯构件的正截面承载力计算方法,包括碳纤维的拉应变、有效应力、折减系数等参数的取值规则。比如碳纤维的极限拉应变不能直接用材料本身的断裂应变,而要乘以一个0.8左右的折减系数,考虑到粘贴质量和长期环境影响。还有个容易忽略的点是剥离破坏——有时候碳布还没拉断,就已经从混凝土表面被“撕下来”了。所以除了抗弯验算,还得做端部锚固和界面抗剪验算,防止发生脆性破坏。

在工地待得多了,我发现很多施工队对规范的理解停留在“查表套用”,但真正懂行的人知道,规范背后的逻辑才是解决问题的关键。GB 50367里明确要求,碳纤维布的加固量必须通过结构验算确定,不能凭经验随意增加层数。我见过有项目为了“保险起见”一口气贴了三层布,结果不仅没提升多少承载力,反而因为胶层过厚导致内部气泡多、散热不良,固化不充分,最后还得铲掉重做。

设计碳纤维布用量时,我们一般分三步走:第一步是收集原始资料,包括原设计图纸、混凝土强度检测报告、钢筋扫描结果;第二步是建立计算模型,输入当前荷载条件,判断哪些区域需要补强;第三步才是根据规范公式反推所需碳纤维的截面积和粘贴长度。举个例子,一块跨度4米的楼板,在新增设备荷载下弯矩增加了约35%,经过计算发现只需在跨中底部粘贴一层300g/m²的碳布就能满足要求。但如果是在连续梁负弯矩区加固,可能就需要U型包裹+端部锚固的组合措施。

特别要注意的是,碳纤维只能单向受力,主要增强顺纤维方向的抗拉性能。如果楼板是双向受力的,比如四边支撑的现浇板,就不能只贴一个方向了事。我们通常会采用交叉粘贴的方式,先贴主受力方向,再贴另一方向,形成类似钢筋网的效果。不过交叉粘贴也有讲究,上下两层之间必须保证足够的浸渍胶厚度,避免干丝或层间脱粘。我自己习惯让两层之间间隔6~12小时固化时间,确保每一层都能充分浸润。

还有一个常被忽视的问题是耐久性设计。规范里提到,碳纤维加固系统的设计使用年限不应低于原结构剩余年限,一般按30年考虑。这就意味着不仅要算得准,还要选对材料。A级胶必须有权威检测报告,碳布也要有耐湿热、抗紫外线的老化性能数据。特别是在潮湿环境或室外使用的楼板,还得加做防护涂层,不然几年风吹日晒下来,胶层老化,粘结力下降,再精确的计算也白搭。

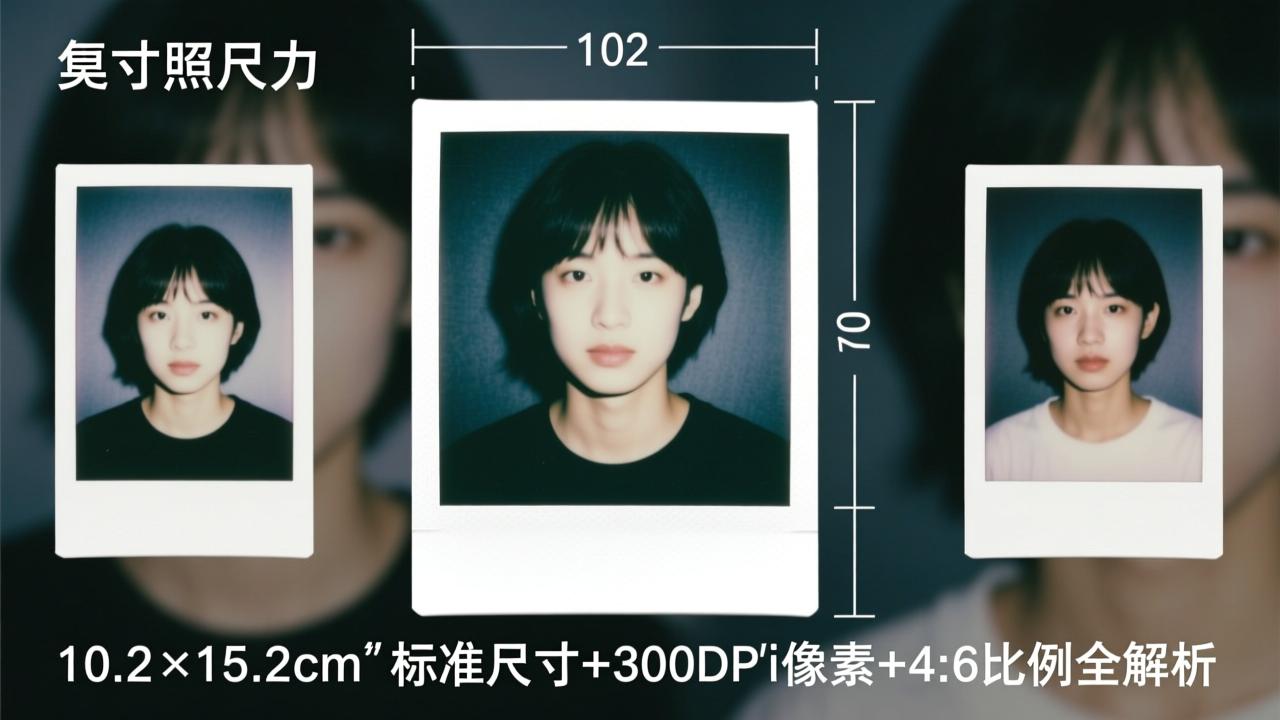

验收环节是我最上心的部分,因为再漂亮的施工,没有合格的检测报告都是空中楼阁。以前有人觉得碳纤维贴上去看着平整就行了,但现在不行了,业主和监理越来越专业,动不动就要第三方检测。我们现在的标准流程是:每一道工序完成后都有影像记录,贴完布7天后开始做现场检验。最常用的方法是锤击法,听起来简单,其实就是拿小锤轻轻敲打碳布表面,听声音判断有没有空鼓。清脆的是粘牢了,发闷的就是可能脱粘,得标记出来重点检查。

但这只是初步筛查,真正的硬指标还得靠专业检测。比如正拉粘结强度试验,这是GB 50550里规定的强制性验收项目。我们在现场随机选取几个点,用卡具固定好,然后用拉拔仪垂直施加拉力,直到界面破坏。合格标准是平均值不低于2.5MPa,且破坏形式最好是混凝土内聚破坏,说明粘结比混凝土本身还强。要是出现胶层断裂或者碳布撕裂,那就有问题了。有一次在一个商场项目上,三个测点有两个不合格,追查下来发现是工人用了过期的底胶,整个区域不得不返工。

除了粘结质量,还要验证实际加固效果。有些重要项目我们会做荷载试验,比如在楼板上堆砂袋模拟实际使用荷载,同时用位移计监测挠度变化。加固前测一次,加固后再测一次,对比改善程度。理想情况下,刚度能恢复到原设计的90%以上,裂缝也不再继续扩展。这种直观的数据最有说服力,业主看了也放心。当然,不是每个项目都能做加载试验,这时候我们就依赖无损检测手段,像红外热成像、超声波探伤这些技术也越来越普及。

长期性能评估其实是个持续的过程。我手头有几个五年前做的项目,每年还会回去回访一次,看看有没有新裂缝、碳布有没有褪色或翘边。目前来看,只要初期施工规范、材料靠谱,碳纤维系统的稳定性相当不错。但也遇到过例外,一个地下车库因长期渗水,导致部分碳布边缘胶层水解,虽然主体结构没问题,但已经影响美观和后续维护。这提醒我,以后做潮湿环境项目,一定要加强防水配套措施。

现在回头看那些成功案例,我发现真正让人安心的不是贴了多少层布,而是每一个环节都有据可依、有迹可循。从最初的承载力计算,到严格按照规范设计用量,再到验收时一项项检测过关,最后还能经得起时间考验——这才是碳纤维加固该有的样子。