钢筋重量偏差超标有多危险?一文搞懂检测标准、计算方法与全过程管控

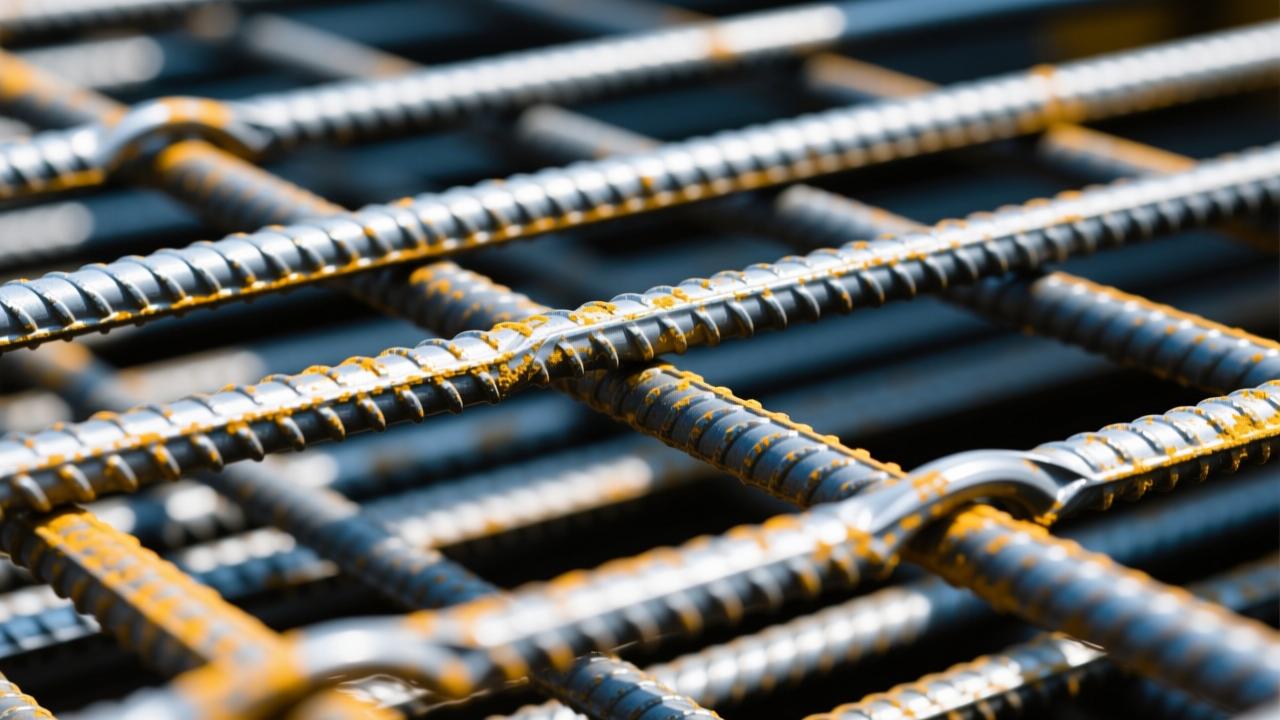

说到钢筋重量偏差,很多人可能觉得这只是个技术参数,但在我们建筑行业里,它可一点都不简单。我干这行快十年了,见过太多因为钢筋“差那么一点点”最后出大问题的项目。钢筋重量偏差其实就像是一个隐藏在背后的“健康指标”,看起来不起眼,一旦超标,整个工程的安全性和耐久性都会打折扣。它不仅关系到结构安全,还直接影响材料成本和施工进度。现在国家对工程质量把控越来越严,这个看似细微的数据,已经成了验收时绕不开的一道硬杠杠。

咱们先从最基础的说起——什么是钢筋重量偏差?简单讲,就是你买来的钢筋实际称出来的重量,跟根据标准公式算出来的理论重量之间的差别。按理说,每米钢筋该有多重,国家标准写得清清楚楚,但生产过程中受原材料、设备精度、工艺控制等因素影响,成品总会有些浮动。比如一根φ12的螺纹钢,理论上一米是0.888公斤,但如果厂家偷工减料或者轧制不均,可能只有0.86公斤,这就产生了负偏差;反过来如果偏重,也可能是成分或尺寸出了问题。这种偏差不是小事,它是衡量钢筋是否合规的核心指标之一。

我在工地做材料管理的时候,经常遇到包工头说:“差不多就行,又不是缺多少。”可我知道,差一点都可能埋下隐患。特别是现在很多项目采用精细化成本管控,钢筋用量动辄几百吨,哪怕每吨只差5公斤,累计下来就是几吨的缺口,不仅影响结算,更说明这批材料可能存在系统性质量问题。所以从一开始理解这个概念,我们就得严肃对待。它不只是数字游戏,而是贯穿于生产、采购、检验、使用全过程的关键控制点。

干我们这行,最怕的就是“凭经验”,尤其是在钢筋验收这件事上。以前我在项目上就碰到过一次,一批φ16的钢筋进场后看着挺规整,结果一称重,偏差直接到了-5.3%,远超国标允许范围。后来查了才知道,厂家为了省成本,偷偷改了轧制工艺。这事让我彻底明白:标准不是摆设,是底线。说到钢筋重量偏差的规范依据,最核心的就是两个国家标准——GB/T 1499.1-2017 和 GB/T 1499.2-2018。这两个文件我几乎每天都会翻,它们就像是我们的“施工宪法”,写得明明白白,一点不含糊。

GB/T 1499.1-2017 针对的是光圆钢筋,也就是常说的HPB300,主要用于箍筋和构造配筋;而 GB/T 1499.2-2018 管的是热轧带肋钢筋,像HRB400E、HRB500E这些主力型号都在里面。这两个标准对重量偏差的要求是一致的:允许偏差根据公称直径不同分档控制,但总体原则是不能超过±5%。听起来好像幅度不小,可你得知道,这是个“红线”,一旦突破,不管外观多好,都得退场处理。我记得有次送检报告出来,某批次φ14钢筋偏差-4.98%,差点卡在临界点,技术负责人还是坚持让供应商换了货——宁可耽误两天工期,也不能冒这个险。

不同规格的钢筋,虽然标准统一按百分比控制,但在实际操作中感受很不一样。比如φ6这种细钢筋,理论重量每米才0.222公斤,称一捆500米也就110公斤出头,稍微有点误差波动就容易接近极限值。而像φ25以上的粗钢筋,单米重量大,累计起来更敏感,哪怕偏差只有3%,一车几十吨下来也可能差出一吨多。所以我现在带队验收时,都会特别提醒新人:“别看数字小,量大了就是大事。”一般情况下,φ6~φ12的小直径钢筋最容易出现负偏差超标,因为这类产品常被小厂拿来“优化成本”;而大直径钢筋则更多出现在重点工程直供渠道,管控相对严格。

说到检测流程,可不是随便拿台秤一称就完事了。我们工地执行的是典型三步走:先核对质保书和牌号标识,再进行尺寸测量,最后才是重量偏差检验。抽样环节尤其关键,国家标准规定每批钢筋以同一牌号、同一炉罐号、同一规格为一个检验批,通常不超过60吨就要抽一组试件。每次我都亲自盯着工人截取不少于5根、每根不短于5米的样品,总长度不少于50米,这样测出来的数据才靠谱。有回外包队伍图省事只剪了3根4米长的,我直接让他们重来——不符合取样要求的结果,等于没检。

称重用的设备也有讲究。我们项目配的是电子地磅加高精度吊秤双保险,称前必须校准归零。记录时不仅要写清实测总重、总长度,还得标注环境温度和天气情况,防止因热胀冷缩或潮湿影响判断。有一次雨季采样,钢筋表面带水没擦干就上秤,结果偏差显示异常,差点误判整批材料不合格。从那以后,我定了条规矩:所有样品必须晾干、除锈、平直后再检测。这些细节看似繁琐,但正是它们决定了数据的真实性和权威性。

做工程这么多年,我最常被年轻技术员问的一句话就是:“钢筋的理论重量到底是怎么算出来的?”听起来像是个基础问题,但真要讲清楚,还得从源头说起。我们平时说的φ6、φ8一直到φ40的钢筋,每米有多重,并不是凭空给的数值,而是根据密度和截面面积推导出来的。钢材的密度基本固定在7.85吨/立方米,也就是说,只要知道钢筋的横截面积,就能算出单位长度的重量。公式其实很简单:理论重量(kg/m)= 0.00617 × d²,这里的d是钢筋公称直径,单位是毫米。这个0.00617是个简化系数,由π×ρ÷4换算而来,虽然看起来不起眼,但在工地验收时,它可是我们的“计算器神器”。

举个例子你就明白了。比如φ12的钢筋,代入公式就是0.00617×12²=0.00617×144≈0.888 kg/m,这和国标里给出的标准值完全一致。再试一个φ25的,0.00617×625≈3.856 kg/m,也没问题。我自己习惯把常用规格列成一张小卡片随身带着——φ6是0.222,φ8是0.395,φ10是0.617,φ16是1.58,φ20是2.47,φ28是4.83……这些数字背熟了,现场一看一算,心里就有底了。有一次供应商送来一批没标签的钢筋,我就靠这个公式结合实测数据,当场判断出他们把φ18冒充φ20,避免了一次材料隐患。

实际重量测量这事,听着简单,操作起来却一点都不能马虎。我们在工地上有一套标准流程:先选好平整干燥的场地,把抽样钢筋一根根摆直,不能有弯曲或变形影响长度测量。然后用卷尺精确量总长,精确到厘米;接着上高精度电子秤称总重,读数精确到0.01公斤。记得有一次测φ10钢筋,五根共52.3米,总重32.48公斤,那每米的实际重量就是32.48÷52.3≈0.621 kg/m。对比理论值0.617,已经略高一点了,但还在线内。这种时候我会让助手多测两组,防止偶然误差。所有数据都要当场记录在《钢筋进场验收表》上,谁测的、谁复核的、时间地点都得签字留痕,日后查起来才有依据。

有了理论值和实测值,下一步就是算偏差率。我们用的公式特别直接:偏差率 = (实际重量 - 理论重量) ÷ 理论重量 × 100%。继续刚才那个φ10的例子,(0.621 - 0.617) ÷ 0.617 × 100% ≈ +0.65%,属于正常范围。如果是负偏差,比如某批φ16钢筋实测每米只有1.51kg,那么(1.51 - 1.58) ÷ 1.58 × 100% ≈ -4.43%,接近但未超限。可要是哪天看到-5.1%的数据,那就必须警觉了,说明这批货已经踩过国家标准红线,不能再收。我见过最离谱的一次,一车φ8钢筋偏差达到-7.2%,厂家解释说是“设备调试不稳定”,但对我们来说,理由不重要,结果说了算。

前年在一个住宅项目上,我们就遇到过典型超差案例。一批φ14钢筋进场,理论重量是1.21kg/m,抽样5根共51.2米,总重60.3公斤,算下来每米实重1.178kg。带入公式计算:(1.178 - 1.21) ÷ 1.21 × 100% ≈ -2.64%。看着好像不高,但别忘了这只是单次抽样。后来我们又追加检测两组,结果分别是-4.8%和-5.03%。第三次直接超标,项目部立刻启动不合格品处理程序,整批退货。事后查明是钢厂换了模具,导致轧制偏细。这件事让我更加坚信:不能只看一次数据,也不能凭感觉下结论,必须严格按照计算逻辑一步步来。正偏差意味着多花钱,负偏差则威胁结构安全,两者都不能容忍。

干了这么多年施工管理,我越来越明白一个道理:钢筋重量偏差这事,不能光靠进场时测一测就完事。真正要管住质量,得从源头抓起,全过程把控。很多人觉得选供应商就是比个价格、看个资质复印件,其实远远不够。我在好几个项目上吃过亏,都是因为图便宜用了小厂钢材,结果重量负偏差超标,钢筋直径偏细,最后结构验收差点通不过。现在我们团队选供应商,第一关就是查生产资质和质量体系认证,必须要有ISO 9001和全国工业产品生产许可证,还得提供近半年的第三方检测报告。特别是那些没有大型炼钢基地支撑的小轧钢厂,哪怕报价低10%,我也坚决不用。

除了证件齐全,实地考察才是关键。我带队去过河北、山东几家长期合作的钢厂,亲眼看过他们的轧制线和自动定尺系统。正规厂家每条生产线都有在线称重监控,每批次都会做力学性能和尺寸偏差检测,数据直接上传到质监平台。有一次我们在一家厂里抽查刚下线的φ22螺纹钢,现场实测长度和重量,偏差只有+0.3%,完全在可控范围内。反观之前那个出问题的小厂,连标准检具都没有,全靠人工估长切料,这种条件怎么可能保证精度?所以说,供应商审核不是走形式,而是要用脚去跑、用眼去看、用手去量。

到了施工现场,验收环节一点都不能松懈。我们项目部实行“三验制度”——车车验、批批测、根根查。每次钢筋车进工地,材料员、质检员和技术负责人必须三方到场,先核对随货清单上的炉号、规格、数量和理论重量,再随机抽样测量实际重量。我记得有次晚上十点多来了两车φ25的钢筋,大家都累了,但我坚持按流程做完检测,结果发现其中一车偏差达到-5.8%。当场拒收并通知供应商整改,第二天他们换了批次重新发货。这件事让我更坚信:越是疲惫的时候越不能放松标准,否则隐患就会悄悄埋进混凝土里。

为了把每一笔钢筋的来龙去脉都盯清楚,我们建立了动态台账管理系统。每一批钢筋进场后,都会贴上唯一的二维码标签,扫码就能看到它的“身份证”:生产厂家、出厂日期、炉批号、理论重量、实测数据、偏差率、使用部位甚至绑扎班组信息。这套系统不仅方便追溯,还能自动生成周报和预警提示。比如某规格钢筋累计偏差连续三次接近上限,系统就会标红提醒,我们会立即约谈供应商或调整采购计划。去年在一个超高层项目上,正是靠这个台账发现了某批次φ32钢筋存在周期性负偏差趋势,及时更换了供货商,避免了大规模返工。

当然,再严格的验收也难免遇到超差情况。我们的处理程序非常明确:一旦检测确认偏差超出国家标准允许范围,立即暂停该批次钢筋的使用,挂上“待处理”标识并隔离堆放。然后由项目总工牵头组织复检,必要时委托第三方实验室出具正式报告。如果是负偏差超标,直接影响结构安全,一律作退货处理;正偏差过大虽然不影响安全,但会造成成本浪费,我们也会按合同条款扣款或要求换货。最严重的一次,我们整批退回了47吨φ16钢筋,就是因为复检结果显示平均偏差达-6.1%,已经触碰红线。事后对方厂长亲自来道歉,我们也借此机会推动他们升级了计量设备。

回头看这些年走过的弯路,我发现光靠人工管控总有漏洞。现在行业正在往标准化生产和数字化监控方向发展。我们新接的一个EPC项目已经开始试点“智慧钢筋加工中心”,所有原材料进场后直接进入智能仓储系统,通过RFID芯片自动识别并匹配设计用量。加工过程中,数控剪切弯曲设备会根据BIM模型自动调取参数,边加工边记录材料消耗。最让我惊喜的是,系统能实时计算每一批钢筋的实际利用率和重量偏差趋势,发现问题立刻报警。前几天系统提示某批φ12钢筋在加工后总重比理论少3.7%,我们顺藤摸瓜查到是加工厂私自替换了材料品牌,迅速制止了违规行为。

说到底,控制钢筋重量偏差不是某个部门的事,而是一套完整的质量管理体系。从选对人开始,到验准每一根钢筋,再到建立可追溯的数字档案,环环相扣才能守住底线。我现在带年轻人,总会强调一句话:“你签下的每一个字,将来都要在楼体裂缝里找到回音。”别小看一次抽检、一张台账、一次拒收决定,这些看似琐碎的动作,才是真正托起建筑安全的基石。