预制板厚度多少合适?120mm到300mm如何选择才不浪费又安全

我经常被问到:“预制板到底多厚才算合适?”其实这个问题没有一个固定的答案,但了解预制板厚度的基本概念和规范是判断合理取值的第一步。作为建筑结构中常见的水平承重构件,预制板的厚度不仅关系到整体结构的安全性,还直接影响施工效率、材料成本以及建筑使用空间。在我参与过的多个装配式项目中,我发现很多设计新手容易忽略厚度背后的系统性考量,仅仅记住几个数值是远远不够的。真正重要的是理解“为什么这么厚”。

预制板,顾名思义,是在工厂提前制作好的混凝土板件,运送到施工现场进行吊装拼接。它广泛应用于住宅、办公楼、厂房等各类建筑的楼面和屋面结构中。相比传统现浇板,预制板具有质量稳定、施工速度快、节省模板等优势。我在现场看到过不少因安装效率高而缩短工期的成功案例。这类板材通常由钢筋混凝土或预应力混凝土制成,按构造形式可分为实心板、空心板和叠合板等多种类型。无论哪种类型,其厚度都是经过精确计算后确定的关键参数。

说到标准,国内对预制板的设计有明确的技术依据。比如《装配式混凝土建筑技术标准》(GB/T 51231)就对预制构件的尺寸、配筋、连接方式等提出了详细要求。在这个标准里,虽然没有直接规定“所有预制板必须做到多少厘米厚”,但它提供了设计原则和性能指标,指导我们根据具体工程条件来确定合理的厚度范围。我还注意到一些地方标准或企业图集会给出更具体的参考值,这些往往基于大量实际工程经验总结而来。

影响预制板厚度的因素有很多,其中最核心的是荷载、跨度和使用功能。举个例子,我在一个工业厂房项目中遇到的大跨度车间,楼面活荷载达到8kN/m²以上,这就要求预制板必须有足够的刚度和抗弯能力,最终选用的空心板厚度达到了300mm。而在普通住宅中,同样是预制板,由于跨度小、荷载轻,常用厚度在120~200mm之间就够了。使用功能也很关键——比如卫生间、阳台这些需要排水坡度或埋设管线的区域,有时会对板厚提出特殊要求。

还有一个常被忽视的点是抗震性能。在地震烈度较高的地区,规范对预制构件的整体性和延性要求更高,这也可能间接影响板厚的选择。比如为了保证与周边构件的有效连接,可能需要适当增加边缘区域的厚度或设置加强肋。我在西南地区的项目中就处理过类似情况。所以说,预制板的厚度从来不是孤立决定的,它是结构体系中的一个环节,必须放在整个建筑设计框架下去考虑。

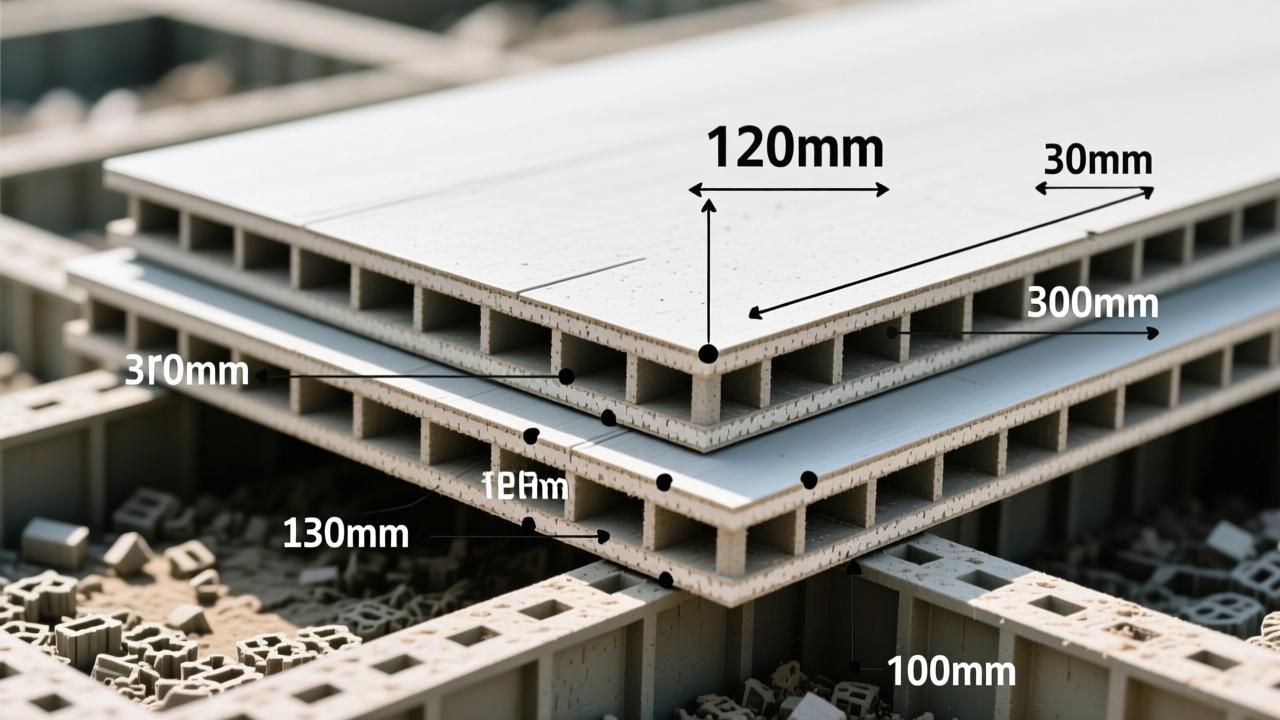

说到预制楼板的厚度,很多人最关心的就是“一般做多厚”这个问题。在我参与过的住宅、厂房和学校项目中,最常见的预制楼板厚度通常在120毫米到300毫米之间,也就是12厘米到30厘米。这个范围并不是随便定的,而是根据板型结构、受力需求和实际施工条件综合决定的。比如普通住宅里用得最多的预应力空心板,常见厚度是120mm、150mm、180mm;而在大跨度或重载区域,像车库顶板或者工业厂房,往往会看到200mm甚至更厚的实心板或双T板。

不同类型的预制板在厚度上也有明显差异。实心板因为整体性强,常用于小跨度或需要打孔穿管的部位,厚度一般在120~200mm之间。我在一个公寓改造项目中就遇到过厨房区域预留排烟道的情况,最终选择了150mm厚的实心板来保证局部强度。空心板则凭借自重轻、隔音好、经济性高的特点,在住宅和宿舍类建筑中应用广泛,它的标准厚度多为150mm、180mm、200mm,个别大跨度可做到250mm以上。至于叠合板,它由底部预制层加顶部现浇层组成,总厚度通常在130~200mm之间,其中预制底板占60~80mm,上面再浇筑70~120mm的混凝土形成整体。这种组合方式既减少了模板用量,又能适应复杂配筋需求,现在新建小区几乎都在用。

除了类型影响外,建筑用途也直接决定了预制板厚度的选择。住宅建筑对空间高度敏感,设计师会尽量压薄楼板以节省层高,所以普遍采用120~180mm的空心板或薄型叠合板。我之前做过一个保障房项目,为了控制总高度不超规划限值,我们反复优化了板厚与梁高的搭配,最后统一采用150mm空心板配合扁梁体系,效果很不错。相比之下,工业厂房对承载能力要求更高,设备荷载大、跨度长,常见的单向板跨度能达到6~9米,这时候就必须使用200mm以上的厚板,有些重型车间甚至要用到250~300mm的预应力实心板或双T板。

公共建筑的情况又有所不同。学校、医院、办公楼这些场所虽然荷载不如厂房大,但对隔声、防火和整体刚度有更高要求。我在设计一所中学教学楼时,考虑到教室之间要控制噪音传递,最终选用了180mm厚的高强空心板,并在板腔内填充轻质材料提升隔音性能。这类细节往往容易被忽略,但恰恰是影响使用体验的关键。另外,像地下车库这种既要承受车辆轮压又要兼顾防水要求的空间,通常会采用200mm厚的双向叠合板,既能满足抗裂要求,又方便后期管线集成安装。

举个具体的例子,我在一个物流仓储中心项目中遇到了不同跨度下的板厚选择问题。仓库主跨为7.5米,次跨为6米,地面活荷载设计为10kN/m²。经过结构计算比选,我们为6米跨区域推荐了200mm厚预应力空心板,而7.5米跨则必须提升到250mm才能满足挠度和裂缝控制要求。现场吊装后检测数据显示,两种板型的实际变形均在规范允许范围内,说明根据跨度合理调整厚度是非常必要的。如果盲目统一板厚,要么浪费材料,要么存在安全隐患。

还有一个值得注意的现象是,现在很多开发商为了加快进度,倾向于选用标准化程度高的预制板规格。这样一来,即使某个区域理论上可以用160mm厚板,但如果工厂没有该型号模具,反而会选择就近的180mm板来替代。我在长三角某产业园项目中就遇到这种情况——原本几个辅助用房可以使用160mm板,但由于主厂房全部采用180mm系列,为了统一生产和运输成本,最终全部按180mm执行。这说明实际工程中的板厚取值,不仅是技术问题,还涉及供应链管理与经济效益的权衡。

在做预制板设计的时候,我一直觉得厚度这事儿不能只看计算书上的数字。它不只是结构安全的问题,更是成本、工期和施工便利性的综合博弈。我经历过好几个项目,一开始结构工程师按极限状态算出来可以用160mm厚的板,结果到了现场发现支撑体系不好搭,吊装容易开裂,最后还是改成了180mm。所以说,怎么定一个“刚刚好”的厚度,得把图纸和工地两头都琢磨透。

合理确定预制板厚度,首先要建立在准确的荷载分析基础上。我在一个装配式办公楼项目中就吃过亏:最初按常规办公活荷载2.0kN/m²设计,用了150mm叠合板,后来业主临时改成数据中心,设备荷载一下子涨到8.0kN/m²,不得不全部返工加厚到200mm以上。从那以后我就养成了习惯——不管什么建筑类型,先问清楚使用功能会不会有变化。住宅看着荷载小,但阳台堆杂物、屋顶设设备间的情况太常见了;厂房更不用说,一条生产线调整就能让局部荷载翻倍。这些都得提前预判,不然板子做薄了不安全,做厚了又浪费钱。

经济性也是绕不开的话题。每增加10mm厚度,单位面积混凝土用量就要多出近25kg,钢筋也得跟着加。我做过一个成本对比,在标准层用180mm板比200mm板每平米节省材料费约38元,一栋楼几万平米算下来就是上百万元的差价。但这并不意味着越薄越好。有一次我们为了省这点钱用了临界厚度的板,结果运输途中破了好几块,修补费用加上工期延误反而赔得更多。所以我的经验是:在满足规范最小构造要求的前提下,优先选用工厂已有模具的标准厚度,既能控成本又能保供应稳定。

说到施工质量,预制板厚度偏差真是个隐形杀手。理论上出厂误差应该控制在±5mm以内,可现实中总有意外。我在南方一个项目上就遇到过一批空心板实测厚度只有142mm,比设计的150mm少了8mm。当时没太在意,结果浇筑叠合层时发现保护层不够,部分上层钢筋快贴到预制板表面了。不得已只能停工处理,有的地方补浇早强砂浆,有的干脆返厂重做。这件事让我明白,厚度不仅是几何尺寸,它直接关系到钢筋位置、混凝土保护层甚至耐久年限。

要控制这类问题,光靠进场验收抽样是不够的。我现在参与的项目都会要求厂家提供每批次的出厂检测报告,重点查厚度、平整度和预埋件定位。现场也会随机选几块板做断面切割检查,特别是空心板的顶板和底板厚度是否均匀。还有个细节很多人忽略——堆放和吊装过程中的受力变形。有次工地堆了五层预制板,底层板被压出了细微裂缝,虽然外观看不出,但实测厚度已经局部变薄。后来我们强制规定堆放不超过三层,并在支点位置加设垫木,才解决了这个问题。

这几年新材料的发展也在悄悄改变我们对厚度的认知。以前总觉得板要厚才结实,但现在不一样了。我在一个超低能耗示范楼项目中首次用了UHPC(超高性能混凝土)预制板,同样是150mm厚,承载能力却相当于普通C40混凝土200mm厚的水平。最惊艳的是它的自重还轻了近20%,吊车都能用小一号的型号,电费和台班费都省了。这种材料虽然单价高,但综合算下来因为减少了梁柱截面、降低了基础负荷,整体造价反而更有优势。

轻质高强材料的应用正在推动预制板往“薄而强”的方向发展。除了UHPC,还有掺入玄武岩纤维、钢渣骨料的新型混凝土,以及夹芯保温一体化的复合板。我在北方一个被动房项目里看到一种三明治结构的外墙板,总厚200mm,中间夹了50mm保温层,内外叶各75mm,但通过高强配方和优化配筋,完全满足承重和抗震要求。这种板不仅薄,还能一次性解决围护、保温和装饰问题,施工速度提升了一大截。

回头想想,预制板厚度从来不是一个孤立的技术参数。它是设计逻辑、施工现实和材料进步共同作用的结果。我越来越倾向于在方案阶段就把结构、施工、成本和供应链的人拉在一起开会,而不是等到出图才对接。毕竟一块板的厚度定了,背后牵扯的是模具、运输、吊装、节点处理一整套流程。现在行业在推标准化、模数化,其实就是在为这种协同创造条件。未来随着智能化生产和新材料普及,我相信我们会看到更多“看起来薄、实际上更强”的预制板出现在工地上。