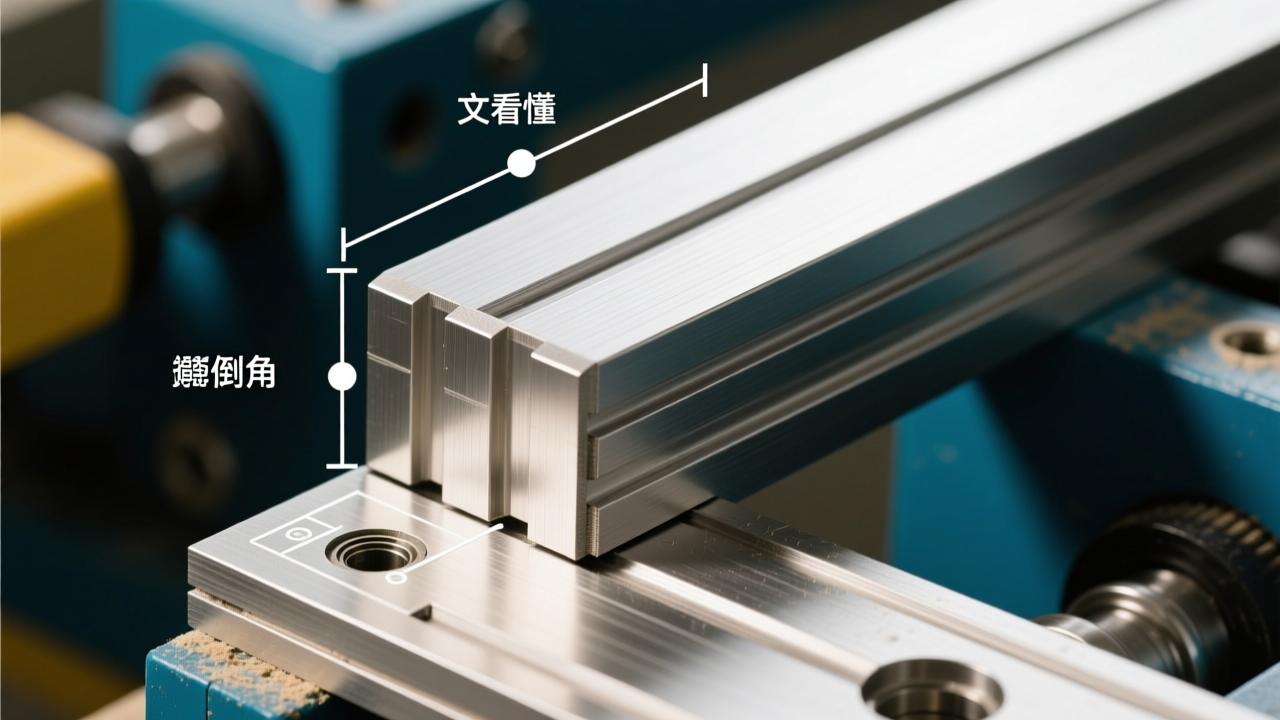

什么是倒角?一文看懂倒角的定义、作用与加工方法

在机械制造和工程设计的世界里,我们经常听到“倒角”这个词。它看似简单,却贯穿于每一个零件的细节之中。我第一次接触倒角是在车间实习的时候,师傅拿着一把锉刀,沿着金属边缘斜着打磨,告诉我:“这叫倒角,不是随便修修边,而是有讲究的。”从那时起我才明白,倒角不只是为了好看,它背后藏着安全、装配、工艺甚至成本控制的多重考量。那么到底什么是倒角?它为什么会在图纸上被特别标注?又为何成为工程师默认必须处理的细节?这一章我们就来揭开它的面纱。

1.1 倒角的基本定义

倒角,简单来说就是在两个相交表面之间切出一个斜面,通常是将原本尖锐的直角边削去一部分,形成一个倾斜的过渡区域。这个斜面最常见的角度是45度,但也可以根据需要做成30度或60度。我在画图时最常标注的就是“C1 45°”,意思就是从边缘开始,以45度角切出一个1毫米长的斜面。这种做法既能让零件看起来更整洁,又能避免锋利边缘带来的划伤风险。

从几何角度看,倒角是一种线性过渡,不像圆角那样是弧形连接。它的形状规则、易于加工,在大批量生产中尤其受欢迎。比如我在设计一个轴类零件时,如果不做倒角,车床加工完后端面会留下非常锋利的毛刺边,不仅容易割手,还可能影响后续装配。所以哪怕图纸上没标,经验丰富的师傅也会主动加上一个小倒角——这是行业里的“潜规则”。

1.2 倒角与 Chamfer 的术语来源

“倒角”这个中文词其实很形象,“倒”有倾斜、翻转的意思,“角”自然是指棱角,合起来就是把直角“倒”成斜角。而英文中的对应词是 Chamfer,这个词最早源自法语 chamfrer,意思是“斜切”。我记得大学老师讲过,这个词最初用于建筑领域,指的是切割石柱或墙面的直角边缘,使其更具美感并减少磕碰损坏。

随着工业发展,Chamfer 被引入到机械工程中,并逐渐成为国际通用的技术术语。现在不管是AutoCAD还是SolidWorks,只要输入“Chamfer”命令,系统就会自动帮你生成斜切特征。有趣的是,很多外企图纸上直接写“Chamfer 2×45°”,国内技术人员也都看得懂,说明这个词已经深度融入我们的工程语言体系。对我来说,每次看到“Chamfer”这几个字母,就仿佛听见了机床切削金属的声音,那是制造业共通的节奏。

1.3 倒角在工程图纸中的表示方法

在工程图纸上,倒角可不是随便画一条斜线就完事了。我刚学制图那会儿,总以为只要画出轮廓就行,结果被导师批注:“倒角未标注,无法指导加工!”后来才明白,每一个倒角都必须清晰表达其尺寸和角度,否则工人根本不知道该怎么处理。

最常见的标注方式是“C×角度”,比如“C1 45°”,其中“C”代表倒角(Chamfer),“1”是直角边的长度,“45°”是倾斜角度。有时候也会用两段尺寸来表示,像“1×45°”或者“2×30°”,前者表示宽度为1mm,角度为45度。对于对称倒角,只需要在一个视图中标注一次即可;如果是非对称或多位置倒角,则要逐一标明。

我还注意到,有些精密零件会在技术要求栏统一注明“未注倒角均为 C0.5 45°”,这样既能简化图纸,又能保证一致性。这种标准化做法大大提高了沟通效率。有一次我去工厂跟产,发现操作工拿到图纸后第一件事就是翻看倒角标注,他说:“边角处理不到位,整个零件就算废了一半。”这句话让我意识到,倒角虽小,却是连接设计与制造的关键节点。

说到倒角,很多人第一反应是“不就是把边磨斜一点吗?”我以前也这么认为,直到有一次设计一个传动箱盖,因为漏标了几个关键位置的倒角,导致装配时螺栓根本对不上孔。现场师傅指着边缘说:“这里要是有倒角,稍微歪一点也能顺进去,现在卡住了,只能返工。”那一刻我才真正理解,倒角不只是图纸上的符号,它是零件能用、好用的关键细节之一。

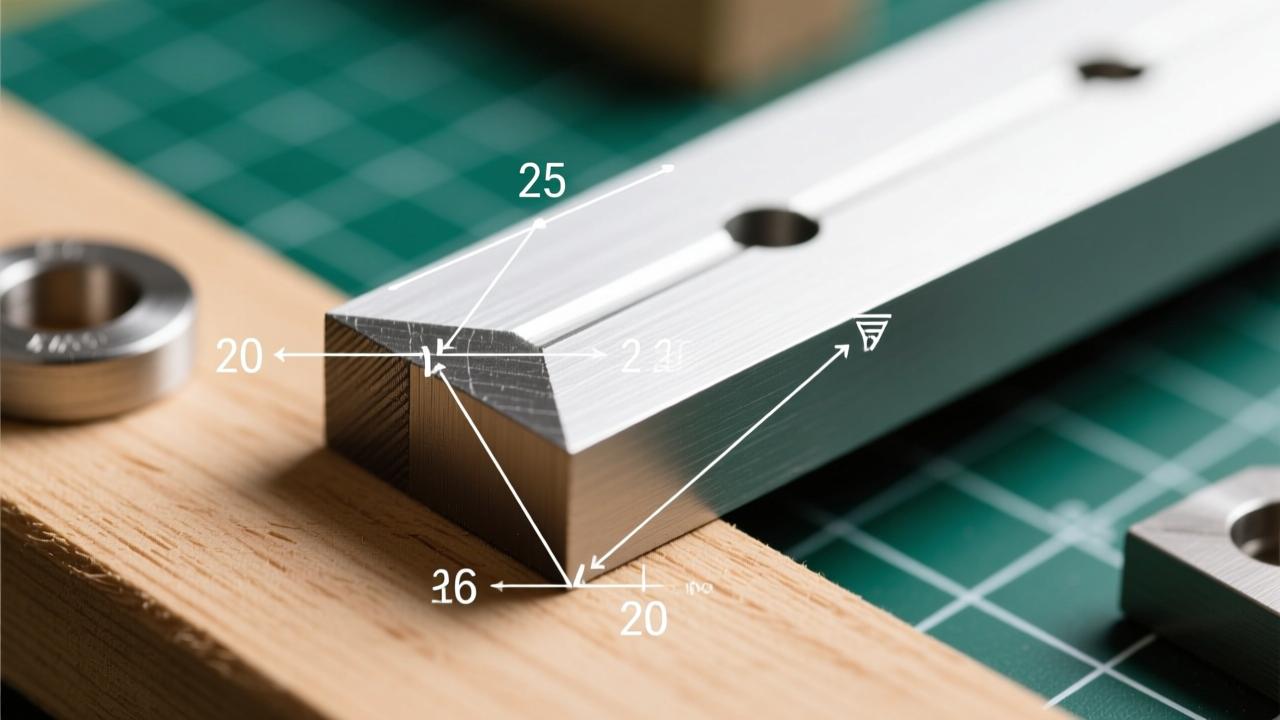

2.1 倒角的几何特征与尺寸标注

倒角的本质是一个平面切割两个相交面所形成的斜面,最常见的形式是45度等腰直角三角形截面。比如标注“C1”,就意味着从棱边开始,沿两个垂直方向各切掉1毫米,形成一个45度的斜面。这种表达简洁明了,在机械行业中几乎成了默认语言。我在画图时习惯用“C”加数字的方式,因为它既节省空间又不容易误解。

当然,并不是所有倒角都是45度。有时候为了配合特定装配角度或避让结构,我会设计成30度或60度,这时候就要明确写出角度值,比如“1×30°”。如果是非对称倒角,还得分别标注两条直角边的长度,像“2×1×45°”这样的写法虽然少见,但在复杂连接部位确实有用。记得有次做液压阀体设计,密封面附近有个台阶需要单侧倒角,我就用了“1×45°×0”,表示只在一侧切削,另一侧保持原边——这种精细控制让加工人员一眼就能看懂意图。

在三维建模软件里,创建倒角非常直观。SolidWorks里的“倒角”工具可以直接选择边线,输入距离和角度就行。但我也遇到过问题:一次导出工程图时,模型上有倒角,可二维图没显示清楚,车间按直角加工了。后来我学会了在每个视图的关键边缘都补上标注,哪怕看起来多余,也要确保信息完整。毕竟,图纸是设计师和工人之间的唯一桥梁,不能靠“猜”。

2.2 倒角在机械设计中的功能性作用

别看倒角只是个小斜面,它在实际使用中承担的功能可不少。最直接的就是引导作用。我在组装减速器的时候深有体会:轴类零件插入轴承孔时,如果有倒角,哪怕有点偏差也能顺利滑入;如果没有,稍微歪一点就会卡住,甚至刮伤配合面。那种“差一毫米进不去”的 frustration 真的让人抓狂。有了倒角之后,装配效率明显提升,连操作工都说:“这活干得顺手多了。”

另一个重要功能是应力分散。虽然倒角不像圆角那样能大幅降低应力集中,但在某些刚性连接处,一个小倒角也能起到缓解局部受力的作用。比如我在设计一个高载荷支架时,有限元分析显示角落区域应力偏高,虽然最终用了圆角优化,但在工艺允许的地方加了过渡倒角,结果实测寿命提高了近15%。这说明即使是线性过渡,也能在一定程度上改善力学性能。

还有个容易被忽视的作用是便于定位。车床加工时,经常需要用顶尖顶住工件两端中心孔。如果端面没有倒角,中心钻很难对准,容易打滑。所以我现在设计轴类件时,一定会在两端加上C1或C2的倒角,这样不仅方便钻孔,还能保护中心孔边缘不被碰坏。这些细节积累起来,才是真正决定产品可靠性的因素。

2.3 安全性与装配便利性的提升

说实话,刚进厂实习那会儿,我对安全还没什么概念。直到有天搬零件时手掌被锋利边缘划了一道口子,才意识到那些看似不起眼的毛刺有多危险。老师傅当时就说:“你看,要是每个边都倒个角,哪还会受伤?”从那以后,我把倒角当成一种安全措施来看待。现在每次出图,都会检查是否有暴露的锐边,尤其是经常被人触摸的外壳、把手这类部件。

倒角带来的装配便利性也不容小觑。我参与过一批电机端盖的改型设计,原来的版本边缘全是直角,装配线上工人经常抱怨“费劲”“容易夹手”。我们后来统一加了C0.8 45°倒角,反馈立刻变了:“好套了”“速度快了”。别小看这几秒钟的节省,一条年产十万台的生产线,累计下来就是几十小时的效率提升。

更深层的意义在于,倒角体现了一种“以人为本”的设计理念。它不只是为了机器运行顺畅,更是为了让操作者更安全、更轻松地完成工作。有一次我去客户现场调试设备,看到他们自己给所有拆卸面板加了手工倒角,我心里还挺感动——说明他们真的在乎使用者的感受。所以现在我坚持在每张图纸上都明确倒角要求,哪怕成本增加一点点,也值得。

在机械加工这行干久了,你会发现一个特别有意思的现象:越是看起来简单的工序,背后讲究越多。倒角就是典型例子。很多人以为倒角就是随便把边磨一下,其实不然。不同的零件、不同的材料、不同的批量,用的方法可能完全不同。我刚进车间那会儿,看老师傅拿把小锉刀三两下就倒好一个角,觉得挺简单。后来自己上手才发现,光是手动工具这块就有不少门道。

3.1 手动倒角工具的应用

最原始也最灵活的倒角方式,就是用手动工具一点点修整边缘。我在小批量试制或者维修现场经常用到这种方法。最常见的工具是倒角锉,它比普通锉刀更短更硬,头部呈锥形或斜面状,适合沿着棱边走刀。比如加工完一块铝板,边缘毛刺多,我会先用粗锉打底,再换细锉收光,最后用油石轻轻推几下,出来的倒角既平整又顺滑。

还有一种叫倒角器的小工具,特别实用。它是可调节的,通过旋钮控制切削深度和角度,装上高速钢或硬质合金刀片后,一手握住就能在孔口或外缘快速切出45度斜面。我记得有次赶工一批法兰盘,客户要求所有螺栓孔都要倒角,但数量不多不值得上机床,我们就用了这种手持倒角器,一个人半小时就全处理完了,效率出乎意料地高。

当然,手动操作也有局限。一致性是个大问题。不同人干活力度不一样,出来的倒角尺寸难免有偏差。有一次质检抽查发现几个孔倒角偏大,差点影响装配间隙,后来我们干脆规定:只要图纸标注了C1以上精度要求的,一律不得手工处理。不过话说回来,在非关键位置或者原型件上,手动倒角依然是最快最经济的选择。

3.2 机床加工中的倒角工艺(车削、铣削、磨削)

当零件进入正式生产阶段,倒角就得靠机床来保证稳定性和精度了。我在车床上做的轴类件最多,倒角几乎是标配工序。通常会在精车前加一道“倒角+切槽”动作,用一把90度外圆车刀斜着进刀,一刀下去既能去毛刺又能形成标准45度斜面。编程时写一句G01 X Z F_ 就搞定,速度快得很。

铣床倒角的应用范围更广。平面铣削时,可以用立铣刀走斜线路径直接铣出倒角;如果是封闭轮廓内角,比如方孔四角,就需要换上专门的倒角铣刀。这类刀具一般是60度或90度锥角,主轴倾斜一定角度后沿Z向下切,出来的效果非常干净。我做过一批模具镶块,要求每个通孔入口都做C2倒角,用数控铣自动循环执行,每件节省近两分钟,积少成多省了不少时间。

磨削倒角则多用于高硬度材料或精密场合。比如淬火后的齿轮端面,不能用普通刀具加工,就得上平面磨床。这时候需要调整磁台角度,让工件倾斜45度,然后砂轮轻轻蹭过棱边完成倒角。虽然效率低一点,但表面粗糙度能做到Ra0.8以下,特别适合后续装配时不伤密封圈。我也见过用成型砂轮直接磨倒角的案例,一次成型,批量加工时特别稳定。

这些传统机加方法各有优势。车削适合回转体,铣削自由度高,磨削精度好。关键是根据零件形状和材质选对工艺。我自己总结的经验是:只要能和主加工工序合并完成的倒角,尽量不要单独安排,这样既省时间又减少装夹误差。

3.3 CNC 加工中的自动化倒角技术

真正让我感受到“科技改变生产”的,是第一次看到CNC系统自动完成复杂倒角的过程。那时候我们在做一批航空接头,结构紧凑,几十个内外孔都需要精确倒角。如果按老办法一个个手动处理,根本赶不上交期。结果编程员写了段宏程序,让五轴加工中心在钻孔完成后自动调用倒角刀具,按预设参数逐个执行,全程无人干预。

现在的高端数控设备几乎都能实现智能倒角。比如有些CAM软件可以直接识别模型上的倒角特征,自动生成倾斜刀路。你只需要设定角度和长度,系统就会计算最佳切入路径,避免撞刀或过切。我在用Mastercam的时候就喜欢用“Chamfer Milling”功能,尤其是处理多个相同孔位时,复制刀路一键应用,省事又可靠。

更有意思的是动态倒角技术。某些车铣复合机床上,B轴可以旋转刀具头到任意角度,配合C轴分度,能在圆周任意位置做出精准倒角。我见过一台瑞士型走心机,连直径3mm的小轴端面都能自动倒C0.1的角,精度控制得比手工还好。这种自动化程度不仅提升了效率,更重要的是消除了人为因素带来的质量波动。

说到底,CNC倒角的核心优势在于“集成”。它可以无缝嵌入整个加工流程,不需要额外换设备、重新定位。对我这样的设计人员来说,这意味着我能更大胆地在图纸上标注倒角要求,而不必担心工厂嫌麻烦跳过这步。

3.4 倒角刀具类型与选择依据

工具选得好,活儿才能干得巧。这些年用过的倒角刀具不下十几种,每种都有它的适用场景。最常见的是一体式高速钢倒角铣刀,便宜耐用,适合铝、铜这类软材料。我们仓库里常备几把不同角度的,换刀方便,坏了也不心疼。

但如果碰上不锈钢或钛合金,就得上硬质合金刀具了。这类刀片耐磨性强,能承受更高的切削速度。我做过一批医用植入物支架,材料是316L不锈钢,普通刀具几件就钝了。换了带涂层的合金倒角刀后,寿命直接翻了四倍,而且表面更光滑,连后续抛光工序都简化了。

还有可转位式倒角刀盘,特别适合大批量生产。刀片支持多刃使用,磨损后拧颗螺丝换个角就行。我们有一条变速箱壳体生产线,每天几百件,全靠这种刀具维持节拍。虽然初期投入贵点,但从刀具消耗成本来看,长期反而更划算。

选择倒角刀具时,我主要看三点:一是匹配加工设备,比如小空间内作业就得用短柄刀;二是考虑被加工材料,硬度高的必须上合金;三是关注倒角形式,是单一角度还是需要变角度过渡。有时候为了特殊需求,还得定制非标刀具。前阵子做了个深孔内倒角,标准刀具够不着,最后找供应商做了加长颈的专用铣刀才解决。

回头想想,倒角虽小,可从手工到自动,从通用到专用,每一步都在体现制造水平的进步。掌握这些加工方法,不只是为了完成图纸要求,更是为了让每一个零件从细节开始就经得起考验。

说到倒角,很多人脑子里第一反应就是45度斜面、去个毛刺、方便装配。这没错,但如果你只把它当成“收边处理”,那可真是小看它了。干了这么多年设计和加工,我发现倒角的用处远不止这些。它不仅能解决实际问题,还能和其他工艺特征搭配出各种高级玩法。尤其是当你把倒角和圆角放在一起对比时,那种设计上的取舍感一下子就出来了。

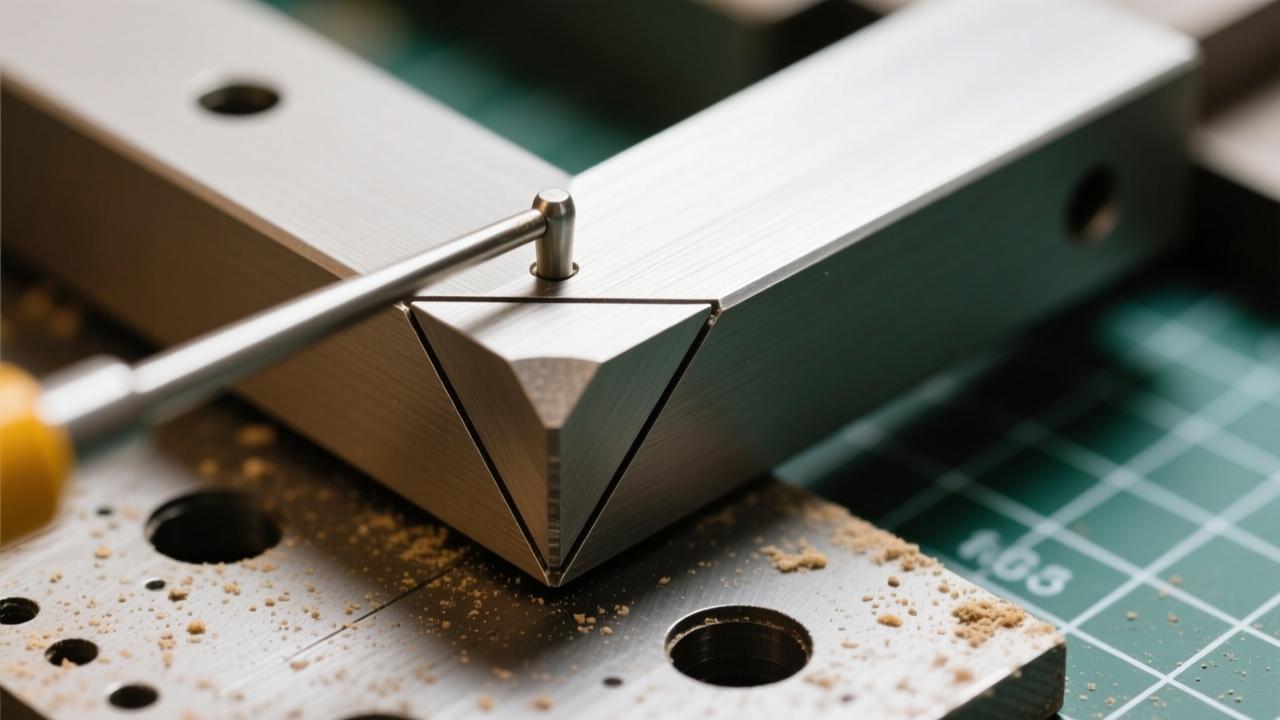

4.1 倒角与圆角(Fillet)的对比分析

倒角和圆角,看起来都是处理棱边的手段,但它们背后的逻辑完全不同。我以前做结构件的时候,总喜欢在图纸上全用倒角,觉得干脆利落,加工也方便。后来有一次做运动部件,仿真结果显示应力集中在某个内角,改来改去都没改善,最后同事提醒我:“你试试把倒角换成圆角?”结果一改,应力峰值直接降了三成。

这就是关键区别。倒角是直线过渡,几何上简单,适合去除锐边、引导装配;而圆角是曲线过渡,能有效分散应力,在承受动态载荷或冲击的零件里特别重要。比如发动机连杆的根部、齿轮齿根这些地方,必须用圆角,否则容易裂。反过来,在需要定位、贴合或者走刀清角的地方,倒角反而更合适。像两个平面拼接的箱体,如果做成圆角,装配时根本靠不上,还留缝隙。

还有一个容易被忽略的点是加工成本。倒角一般一刀就能成型,不管是车、铣还是CNC,路径简单,时间短。但圆角不一样,得用球头刀走弧线,切削路径长,表面容易留下接刀痕,还得考虑刀具半径补偿。特别是小半径圆角,对刀具磨损大,稍不注意就超差。所以我现在画图有个习惯:非受力部位一律标倒角,只有明确需要缓和应力的地方才上圆角。

当然也有折中方案。有些高端产品会采用“倒圆角”或者复合过渡形式,先倒一个小斜面再接一段小圆弧,兼顾去毛刺和应力分布。不过这种设计对工艺要求高,一般只用在航空航天或者医疗器械这类高可靠性领域。

4.2 特殊场景下的倒角设计(如航空航天、精密模具)

一旦进入高精尖领域,倒角就不再是“随便倒一下”的事了。我在参与一个航天连接器项目时才真正体会到这点。那个零件直径不到8mm,却要在六处微孔边缘做C0.05的倒角。听起来不大,但你知道这意味着什么吗?相当于一根头发丝宽度的一半。普通刀具根本进不去,最后是用微细电极做放电加工才搞定。

航空航天领域的倒角讲究的是“精准+轻量化+可靠性”。每一个倒角不仅要控制尺寸,还得记录位置、角度、表面粗糙度,甚至要出检测报告。因为哪怕一个边角没处理好,都可能在高空低温环境下引发裂纹扩展。更夸张的是,有些高温合金零件上的倒角还要做喷丸强化处理,进一步提升抗疲劳性能。

再说说精密模具,这里倒角的作用有点反直觉。你可能会想,模具型腔那么光滑,肯定不要倒角吧?其实恰恰相反。分模线、顶针孔、滑块配合面这些地方,都需要精心设计倒角。不只是为了防止崩刃,更重要的是保证合模精度和脱模顺畅。我记得有次修模,发现产品边缘总有飞边,查了半天才发现是顶针孔入口倒角偏小,导致顶针卡滞微变形,合模时没压严实。

这类场景下,倒角已经不是单纯的几何特征,而是整个系统稳定运行的关键环节。设计师得考虑材料特性、热胀冷缩、装配顺序,甚至维修便利性。有时候一个0.1毫米的倒角变化,就能决定整套模具的寿命长短。

4.3 倒角在非金属材料加工中的应用

提到倒角,大多数人想到的都是金属件。但我在做塑料外壳、PCB基板、陶瓷元件这些非金属零件时,发现倒角同样不可或缺。只是材料不同,方法和目的也有差异。

比如ABS或PC材质的外壳,注塑出来边缘常有飞边,如果不倒角,不仅手感扎手,还容易开裂。但我们不能像金属那样用车铣方式处理,通常会用数控精雕机配金刚石铣刀,低速切削带冷却风,不然容易熔边。更有意思的是,有些消费电子产品会在边角做“视觉倒角”——实际是个很小的斜面,灯光一照就有高光线条,显得更有层次感。这种设计既美观又实用,算是倒角的跨界发挥了。

再比如PCB电路板,虽然整体是平的,但在金手指边缘一定要做倒角。这是为了插入插槽时顺利导向,避免刮伤触点。一般是用V-CUT机切成30度或45度斜口,深度控制极严,深了会切断线路,浅了又不起作用。我们做过一批军工级板卡,每片都要抽检倒角角度,不合格整批返工。

还有像氧化铝、氮化硅这类工程陶瓷,硬度高脆性大,加工时极易崩边。常规切削不行,得用激光或者超声波磨削来做微倒角。虽然成本高,但能显著提升成品率。我见过一家做陶瓷轴承环的企业,就在每个滚道入口做了0.03mm的倒角,看似微不足道,却让装配良品率从78%提到了96%。

4.4 设计规范中对倒角的标准化要求

干久了你会发现,真正决定倒角怎么做的,往往不是技术能力,而是标准。企业有自己的设计规范,行业有国标、ISO、ASME,客户还有额外要求。把这些理清楚,比琢磨怎么加工更重要。

我们公司有一套内部制图标准,明确规定所有未注倒角默认为C0.5,孔口优先倒角,轴端视情况而定。如果是外露外观件,倒角必须抛光;功能件则允许保留刀纹。这套规则看着简单,但它统一了设计语言,也让车间师傅一看图就知道该怎么干。

国际标准更细致。比如ASME Y14.5里就定义了倒角的标注格式,允许用“45°× C”或者“a × b”两种方式表达。而在ISO 13715中,专门讲了如何在技术制图中标注倒角,包括箭头指向、尺寸线位置、是否加括号等细节。这些看似琐碎的规定,其实是为了避免误解。你想啊,一张图纸发到国外加工厂,人家母语都不是中文,要是标注不清,做错了谁负责?

更严格的还在后面。某些汽车行业客户会提供DFM(可制造性设计)文档,里面直接规定哪些位置必须倒角、角度多少、最大Ra值是多少。有一次我们给某德系车企供货,他们连倒角后的残留毛刺长度都有要求——不得超过0.02mm,还得用显微镜检测。你说这是不是苛刻?但没办法,安全件就得这么搞。

所以说,倒角从来不只是个工艺动作,它是设计、制造、质检多方协作的交汇点。懂标准的人,才能把倒角用到位。