不锈钢的成分揭秘:为什么它不生锈?这5种元素是关键!

我常常被问到,为什么不锈钢不会生锈?其实这背后的关键就在于它的成分。很多人以为“不锈钢”就是完全不会腐蚀的金属,但真相是,它之所以抗腐蚀,是因为里面添加了一些特别的元素,尤其是铬。可以说,没有铬,就没有真正意义上的不锈钢。我们日常见到的锅碗瓢盆、建筑外墙甚至医疗器械,能长时间保持光亮如新,全都离不开这些精心调配的合金成分。

从材料学的角度来看,不锈钢本质上是一种铁基合金,但它和普通钢材最大的不同在于加入了至少10.5%以上的铬。这个数字不是随便定的,而是经过大量实验验证后得出的最低门槛。一旦低于这个值,材料就无法形成稳定的保护膜,也就谈不上“不锈”了。接下来我会带你一层层揭开不锈钢的内在构成,看看那些隐藏在金属背后的元素是如何各司其职,共同打造出这种既坚固又耐用的神奇材料。

铬在不锈钢中的关键作用与含量标准

我一直觉得,铬就像是不锈钢的“守护神”。它虽然看起来只是众多合金元素中的一个,但实际上起着决定性的作用。当铬加入到铁中,并且含量达到一定水平时,它会在材料表面自发形成一层极薄却极其致密的氧化铬膜。这层膜只有几纳米厚,肉眼根本看不见,但它能有效隔绝氧气和水分,阻止内部金属进一步氧化——也就是我们常说的“生锈”。

这层保护膜还有一个很厉害的特点:自我修复。我在实验室里做过测试,哪怕用刀片划伤表面,只要暴露在空气中,新的氧化铬膜很快就会重新生成。这种“自愈能力”让不锈钢在各种环境中都能长期稳定使用。不过这一切的前提是铬的含量必须达标。国际通用的标准规定,铬的质量分数不得低于10.5%,通常实际生产中会控制在12%以上,以确保性能可靠。

比如常见的304不锈钢,铬含量就在18%左右,这就让它具备了更强的抗腐蚀能力。而在一些极端环境下,比如海边或化工厂,还会采用更高铬含量的型号,像254SMO这类超级不锈钢,铬含量甚至超过20%。所以说,铬不仅是门槛元素,更是衡量不锈钢等级的重要指标。

镍的添加对耐腐蚀性和韧性的提升

如果说铬是“防锈卫士”,那镍就是“性能增强器”。我第一次接触含镍不锈钢的时候,就被它那种温润光泽和柔软手感吸引了。镍本身不参与形成氧化膜,但它对不锈钢的整体性能影响非常大。最直观的一点就是,加了镍之后,材料变得更韧了,不容易脆裂,尤其是在低温环境下依然保持良好塑性。

这一点在寒冷地区特别重要。我曾参与过一个北方城市的供水管道项目,原本用的是不含镍的430不锈钢,在冬天频繁出现开裂问题。后来换成304以后,故障率几乎降为零。原因就在于镍稳定了奥氏体结构,使钢在常温乃至零下几十度都具有优异的冲击韧性。而且镍还能协同铬一起提升耐腐蚀性,特别是在弱酸、碱性环境中表现更出色。

另外,镍也让不锈钢更容易加工成型。像厨房里的水槽、保温杯这些曲面复杂的制品,如果没有足够的镍,很难通过冲压或拉伸完成。当然,镍的价格较高,这也是为什么含镍不锈钢成本更高的原因之一。但如果你追求的是寿命长、质感好、安全性高的产品,这点投入是值得的。

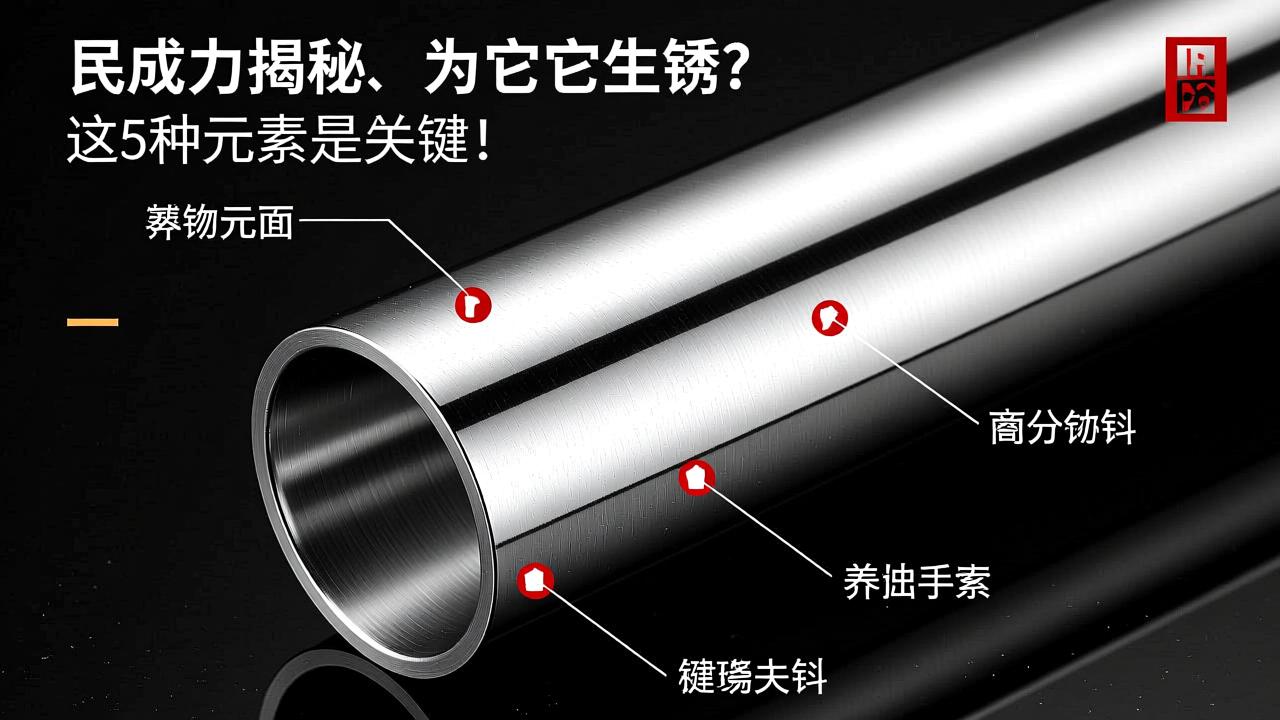

其他主要合金元素(如钼、锰、碳)的功能解析

除了铬和镍,不锈钢里还有不少“配角”,它们看似不起眼,实则不可或缺。比如钼,这家伙是个“抗点蚀高手”。我在做海水腐蚀试验时发现,普通304不锈钢在盐雾环境下几天就开始出现小斑点,而加入了2-3%钼的316不锈钢却几乎毫无变化。这是因为钼能显著提高钢在氯离子环境下的稳定性,广泛用于船舶、沿海建筑和医疗设备。

再说说锰,它有点像镍的“替身”。在一些低成本不锈钢中,厂家会用锰来部分替代镍,维持奥氏体结构的同时降低成本。但锰的效果毕竟不如镍全面,所以这类钢的综合性能还是要差一些。不过对于要求不高的日用品来说,已经足够用了。

最后不能忽略的是碳。碳能提高强度和硬度,但太多反而会降低耐腐蚀性。因为碳容易和铬结合形成碳化物,消耗掉本该用于防腐的铬。所以高端不锈钢往往控制碳含量在0.03%以下,比如304L这种“超低碳”型号,就是为了避免焊接后的晶间腐蚀。每个元素都在微妙地平衡着性能与成本,这也正是不锈钢配方如此讲究的原因。

我一直觉得,了解不锈钢就像在读一本金属的“配方说明书”。光知道它防锈还不够,真正决定它能用在哪里、表现如何的,是每一种型号背后精确到小数点后一位的化学成分。市面上最常见的几种不锈钢——304、316、430,看起来都是银光闪闪的金属,但它们的内在差别可不小。我经常遇到客户问:“我家厨房用304够不够?海边工程能不能省钱用430?”这些问题的答案,其实都藏在它们的成分表里。

304不锈钢的主要化学成分组成及应用领域

说到304不锈钢,我把它称为“国民钢王”。它不是最强的,也不是最贵的,但它出现在我们生活里的频率高得惊人。你家厨房的水槽、燃气灶面板、保温杯内胆,甚至小区电梯门,八成都是304。它的典型成分是18%的铬和8%的镍,所以业内也叫它“18-8钢”。这个比例不是巧合,而是经过长期验证后最平衡的选择:铬保证抗腐蚀能力,镍带来良好的成型性和韧性。

我在做材料选型咨询时发现,很多人只看“是不是304”,却不知道它的碳含量也有讲究。普通304的碳含量上限是0.08%,而304L则控制在0.03%以下。后者更适合焊接结构,比如储罐或管道系统,因为低碳能避免焊缝周围出现晶间腐蚀。这种细节在实际使用中非常关键,尤其是在潮湿或温差大的环境中。

正因为综合性能出色,304被广泛用于食品加工、家居用品和一般工业设备。它能在弱酸、碱性环境和日常清洁剂下稳定工作,也不会释放有害物质。不过我也提醒过不少用户,304并不适合长期接触盐水或强酸环境。比如沿海地区的外墙装饰,用几年后边缘可能出现锈点,这时候就得考虑更高级别的材料了。

316与430不锈钢的成分差异与适用环境

如果说304是全能选手,那316就是专精特性的“进阶版”。最明显的区别在于它加入了2%-3%的钼元素。这个改动看似不大,却让它的抗点蚀能力跃升一个台阶。我自己做过对比测试,在模拟海水喷雾的环境下,304大约一周开始出现腐蚀斑点,而316撑了快一个月都没事。这就是为什么船舶配件、海水淡化设备、医用手术器械大多指定要用316。

从成分上看,316依然保持了16%-18%的铬和10%-14%的镍,但多了钼之后,成本明显上升。我在采购时算过账,同样规格的板材,316比304贵30%以上。但如果你用在化工厂或者近海建筑上,这笔钱不能省。一旦发生局部腐蚀,维修代价远高于材料差价。

相比之下,430就完全是另一种思路的产品。它不含镍,铬含量在16%-18%之间,属于铁素体不锈钢。没有镍意味着价格低很多,也少了镍价波动的风险。我在一些预算紧张的项目中推荐过430,比如室内装饰条或家电外壳。但它的问题也很明显:韧性差、难焊接、耐腐蚀范围窄。特别是遇到酸雨或多氯环境,表面容易发乌甚至生锈。

有一次我帮一家餐厅设计排烟罩,老板想省成本用430,结果半年后油污和湿气导致表面大面积变色。最后只好更换成304。所以说,选材不能只看眼前便宜,得结合使用场景长远考虑。

不锈钢中铬和镍的含量标准及其分类依据(如AISI标准)

在美国钢铁协会(AISI)的标准体系里,不锈钢的编号本身就暗含了类型信息。比如以“3”开头的是奥氏体钢,基本都含镍;“4”开头的是铁素体或马氏体,通常不含镍。这套编码方式虽然简单,但在全球范围内被广泛采用,成了行业通用语言。

我翻过不少材料手册,发现AISI对主要元素都有明确的成分区间规定。像304必须含有18%-20%的铬和8%-10.5%的镍,碳不超过0.08%;而316要求钼含量在2%-3%之间。这些数字不是随便写的,每一个都对应着特定的冶金行为和性能表现。我们在做材质认证时,光谱仪打出来的数据只要超出这个范围,就得判定为不合规。

除了AISI,现在还有ASTM、ISO、GB等不同标准体系,但核心逻辑一致:通过化学成分定义钢种。这也是为什么同一个产品在不同国家可能有不同的牌号名称,比如304在中国叫06Cr19Ni10,听起来复杂,其实指的是一样的东西。掌握这些成分标准,就像拿到了一把钥匙,能打开不锈钢世界的分类大门。

我一直觉得,不锈钢的性能不是凭空来的,它像一道精密的化学方程式,每多一点或少一点,都会改变最终的结果。很多人以为只要标着“304”就万事大吉,但其实同是304,成分控制得好不好,用起来差别能差出一条街。我之前参与过一个食品厂的设备项目,两家供应商都说是304不锈钢,可半年后一家的管道内壁开始出现微孔腐蚀,另一家却光洁如新。后来一查材质单才发现,问题就出在微量元素的控制上。

化学成分波动对耐腐蚀性与机械性能的影响

你可能不知道,哪怕只是碳含量高出0.01%,都可能让不锈钢从“抗腐蚀高手”变成“锈迹斑斑”。我在做冶金分析时见过太多案例:一批次材料因为碳偏高,焊接后热影响区迅速发生晶间腐蚀,表面看着没问题,内部已经悄悄开裂。这种问题最危险,因为它不会立刻暴露,等发现时往往已经造成泄漏或结构失效。

铬的波动同样关键。理论上说,超过10.5%就能形成钝化膜,但实际应用中,如果铬含量接近下限,比如只做到11%,那这层膜就太薄太脆弱了。我在实验室做过对比,在含氯环境中,铬12%以上的样品稳定时间明显更长。还有钼,别看它只加了2%-3%,但它就像防腐蚀的“加强筋”,专门对付点蚀和缝隙腐蚀。一旦成分没控住,比如钼偏低,那所谓的“316”也就只剩个名字好听了。

不只是耐腐蚀,机械性能也全靠成分拿捏。镍含量足够,材料才有足够的奥氏体结构,才能拉得动、弯得转;锰太多会提升强度,但也可能降低焊接性;氮元素现在被越来越多地用来替代部分镍,既能增强度又能稳组织,但加多了又容易析出脆性相。所以说,炼钢不是把料倒进去搅匀就行,而是要在毫厘之间找到最佳平衡点。

食品级与工业级不锈钢的成分要求对比

有一次我去一家乳品厂做现场支持,他们用的储罐标的是304,但总出现轻微金属味。检测后发现虽然主元素达标,但铅和铋这些杂质元素偏高——这是典型工业级材料混入食品场景的问题。食品级不锈钢不光要看铬镍够不够,更要控制有害元素的上限。比如铅不能超过0.005%,砷不超过0.01%,这些在普通工业钢里可能放宽些,但在接触食物的场合,一丝都不能马虎。

我还注意到,食品级通常要求更低的碳含量,比如用304L而不是普通304,就是为了避免加工过程中碳化物析出。另外表面处理也很讲究,但根源还是成分要干净。杂质少了,酸洗钝化效果才好,形成的氧化膜才致密均匀。我自己测试过几批不同来源的材料,同样是304,食品级的在模拟胃液环境下的离子析出量只有工业级的三分之一左右。

说白了,食品级不只是一个标签,它是从冶炼源头就开始管控的结果。比如电炉+氩氧脱碳(AOD)精炼工艺几乎是标配,这样才能精准控碳、去夹杂。而一些小厂为了省钱用普通中频炉生产,即使成分表看起来差不多,实际使用中还是会出问题。所以我一直建议客户,涉及食品安全的环节,宁可贵点也要选真正合规的食品级材料。

新型不锈钢材料的发展趋势与成分优化方向

这几年我明显感觉到,市场对不锈钢的要求越来越高。以前能防锈就行,现在还要轻量化、易成型、耐极端环境,甚至要考虑环保回收。这就逼着材料工程师不断调整配方。比如双相不锈钢——像2205这种,铬含量提到22%,镍降到5%,再加点钼和氮,结果强度翻倍,抗氯离子能力还更强。我现在做的海上平台项目基本都指定这类材料,虽然贵点,但寿命长,综合成本反而低。

另一个趋势是节镍甚至无镍。镍价波动太大,大家都想找替代方案。我看到不少新型高锰奥氏体钢,用锰和氮来稳定奥氏体结构,性能接近304,成本却低不少。不过这类材料还在推广阶段,焊接性和低温韧性还需要改进。还有一些特种合金往“微合金化”走,加一点点铜、钛或稀土元素,就能显著改善某方面性能,像是抗菌性或者耐磨性。

未来我觉得不锈钢会越来越“定制化”。不再是简单分个304、316,而是根据具体工况设计专属成分。比如电厂烟气脱硫系统需要抗硫酸露点腐蚀,就会有专门的含钨不锈钢;生物制药设备要求极致洁净,就得开发超低碳、超低硫的新牌号。成分控制不再只是满足标准,而是成为性能突破的核心手段。