如何焊接不锈钢新手入门指南:技巧与常见问题解决方案

如果你是一个刚开始接触焊接的新手,或者只是偶尔需要焊接不锈钢的爱好者,那么了解焊接不锈钢的基础知识是非常有必要的。不锈钢虽然广泛应用于厨房设备、建筑结构、工业管道等多个领域,但它的焊接过程却比普通钢材要复杂一些。不同种类的不锈钢材料对焊接方法的要求也各不相同。在开始动手之前,掌握一些基本概念和操作流程,不仅能提高焊接质量,还能避免很多不必要的麻烦。

不锈钢的种类及其焊接特性

不锈钢并不是一种单一材料,而是一类含有铬元素的合金钢,根据其晶体结构和成分的不同,可以分为奥氏体、铁素体、马氏体、双相和沉淀硬化型五大类。其中,奥氏体不锈钢(如304、316)应用最广,焊接性能也最好,通常不需要预热和焊后热处理。而铁素体和马氏体不锈钢在焊接过程中容易出现脆化和裂纹,因此需要特别注意焊接参数的控制。了解你手中材料的类型,是决定焊接方式和成败的第一步。

举个例子,如果你正在焊接的是304不锈钢,那它对热输入比较敏感,焊接时容易出现热裂纹,所以控制好焊接速度和电流就显得尤为重要。而对于像430这样的铁素体不锈钢,由于其延展性较差,焊接时容易产生冷裂纹,因此建议在焊接前进行适当预热,并在焊接后进行退火处理。

常用焊接方法简介(如TIG、MIG、手工电弧焊等)

焊接不锈钢的方法有很多种,常见的包括TIG焊(钨极惰性气体保护焊)、MIG焊(金属惰性气体保护焊)以及手工电弧焊等。每种方法各有优劣,适用的场景也不同。TIG焊以其焊缝质量高、外观美观而受到专业人士的青睐,尤其适合薄板和对焊缝要求较高的场合。MIG焊则焊接效率高、操作相对简单,适合中厚板的焊接。手工电弧焊虽然设备简单、成本低,但焊接质量受操作者技术水平影响较大。

我第一次焊接不锈钢时用的是手工电弧焊,虽然设备便宜、操作方便,但焊缝总是不平整,而且容易夹渣。后来我改用TIG焊,虽然设备贵一些,学习曲线也陡一些,但焊出来的效果明显更细腻,也更适合对美观有要求的项目。如果你是初学者,可以从MIG焊入手,等熟练后再尝试TIG焊。每种方法都有其适用范围,关键是根据材料类型、厚度以及焊接要求来选择合适的方式。

焊接前的准备工作(材料选择、工具准备、表面清洁等)

在焊接不锈钢之前,准备工作往往决定了焊接的成败。首先是材料选择,要根据焊接母材的类型选择匹配的焊丝或焊条,比如304不锈钢通常使用308型焊丝,316不锈钢则使用316型焊丝。其次是工具的准备,确保焊机、焊枪、气体瓶等设备处于良好状态,特别是保护气体的流量是否稳定,这直接影响焊缝质量。最后但同样重要的是表面清洁,不锈钢表面若有油污、锈迹或水分,焊接时容易产生气孔或夹渣,影响焊缝强度和外观。

我自己在焊接前会用酒精擦拭一遍不锈钢表面,再用不锈钢刷刷掉氧化层,这样能有效提高焊接质量。有时候为了节省时间省略了清洁步骤,结果焊缝总是不够理想,甚至出现气孔。从那以后我就养成了每次焊接前都认真清洁的习惯。细节决定成败,尤其是在不锈钢焊接这种对表面质量要求很高的工作中。

焊接不锈钢并不是一件简单的事情,尤其是在追求高质量焊缝时,每一个细节都可能影响最终效果。我在实际操作中发现,即便掌握了基础知识,如果不注意技巧和细节,焊缝依然可能出现裂纹、变形、氧化等问题。因此,想要提高焊接质量,必须从操作细节入手,掌握一些关键技巧,并了解常见的问题及应对方法。

不锈钢焊接技巧详解(如电流控制、焊枪角度、填充材料选择等)

焊接不锈钢时,电流控制非常关键。电流过大容易导致焊缝烧穿或者晶间腐蚀,而电流过小又会造成熔合不良。以TIG焊为例,焊接304不锈钢薄板时,我通常将电流控制在60~90A之间,这样既能保证良好的熔深,又不会造成过热。焊接厚板时则适当调高电流,但也要注意控制焊接速度,避免局部过热。

焊枪的角度也会影响焊接质量。我习惯将焊枪保持在15~20度之间,这样可以让保护气体更好地覆盖熔池,减少氧化的可能性。同时,焊枪的移动速度要均匀,不能忽快忽慢,否则会导致焊缝不平整甚至出现气孔。

填充材料的选择同样重要。我一般会根据母材的型号选择匹配的焊丝,比如焊接316不锈钢时,我会使用316L焊丝,这样可以保证焊缝的耐腐蚀性能与母材一致。如果使用不匹配的焊丝,不仅会影响焊缝强度,还可能导致焊缝区域出现电化学腐蚀。

不锈钢焊接过程中的常见问题及解决方案(如氧化、裂纹、变形等)

在实际焊接过程中,最常见的问题之一就是焊缝氧化变色。尤其是在焊接奥氏体不锈钢时,高温下焊缝表面容易出现蓝色或紫色的氧化层,这不仅影响美观,还可能降低耐腐蚀性。我通常会通过增加背面保护气体(如使用氩气背保护)来解决这个问题,同时尽量缩短焊接时间,避免长时间加热。

裂纹也是焊接不锈钢时常见的问题,尤其是在焊接铁素体和马氏体不锈钢时更容易出现。我发现控制热输入和选择合适的焊后冷却方式可以有效减少裂纹的产生。比如焊接430不锈钢时,我会适当预热母材,并在焊接后缓慢冷却,避免产生冷裂纹。

另一个容易被忽视的问题是焊接变形。不锈钢的热膨胀系数较大,焊接过程中容易因受热不均而发生变形。我的经验是采用对称焊接的方式,并尽量减少单次焊接长度,分段焊接有助于控制变形。同时,使用夹具固定工件也能有效减少焊接变形。

焊接后的处理与质量检测(如抛光、酸洗、外观检查等)

焊接完成后,我通常会进行一些后处理步骤,以提升焊缝的外观和性能。最常见的处理方式是抛光和酸洗。抛光可以让焊缝更加平整美观,而酸洗则能去除焊接过程中产生的氧化层和热影响区的杂质,恢复不锈钢的耐腐蚀性能。我自己在做小件焊接时,会使用不锈钢酸洗膏配合刷洗,效果非常明显。

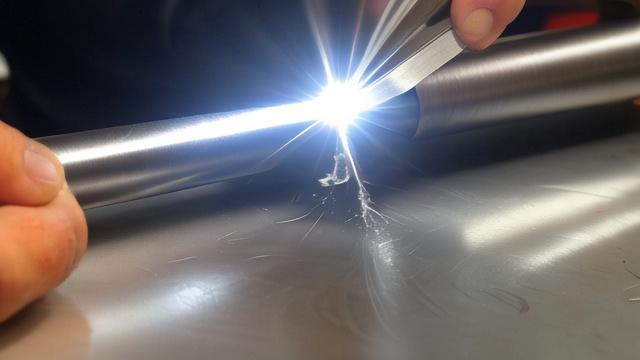

外观检查是质量检测的第一步,我会用肉眼观察焊缝是否有气孔、夹渣、未熔合等问题。如果有条件,我还会使用放大镜或磁粉探伤仪进行更细致的检测。对于一些要求较高的应用,比如食品设备或化工管道,我还会进行压力测试和渗透检测,确保焊缝的密封性和结构完整性。

总的来说,焊接不锈钢不仅需要掌握基础方法,更要注重每一个操作细节。从电流控制到焊枪角度,从防止氧化到减少变形,每一个环节都关系到最终的焊接质量。通过不断实践和总结经验,我逐渐掌握了这些技巧,也更清楚如何应对焊接过程中可能出现的问题。