不锈钢的硬度怎么测?全面解析不锈钢硬度标准与型号对比

不锈钢硬度的基本概念

我第一次接触不锈钢时,对它“硬”在哪里其实挺困惑的。毕竟生活中看到的不锈钢制品有的摸起来光滑柔顺,有的又特别耐磨。后来才知道,“硬度”并不是指手感上的“硬”,而是材料抵抗外力压入其表面的能力。简单来说,就是这个材料能不能轻易被别的物体划伤、压痕或者变形。对于不锈钢来说,硬度是衡量其机械性能的重要指标之一。

那具体到不锈钢,它的硬度又是怎么来的呢?这和不锈钢本身的化学成分、组织结构以及加工工艺密切相关。比如,含碳量高的不锈钢通常硬度更高,而经过冷加工处理之后,不锈钢的硬度也会提升。不同类型的不锈钢,比如奥氏体、马氏体或铁素体,在硬度表现上也有明显差异。理解这些基本原理,有助于我们更好地认识和使用不锈钢。

硬度在材料性能中的作用

说到不锈钢的性能,很多人第一时间想到的是耐腐蚀性,但其实硬度也扮演着非常关键的角色。硬度不仅影响材料的耐磨性和抗压能力,还直接关系到加工过程中的切削性能和使用寿命。比如在制造刀具或轴承时,高硬度意味着更长的使用寿命;而在一些需要弯曲或冲压的应用中,过高的硬度反而可能造成加工困难。

我曾经参与一个不锈钢水槽的设计项目,当时就因为选材时忽略了硬度参数,导致产品在实际安装过程中出现了一些裂纹问题。后来我们重新评估了材料的硬度与延展性之间的平衡,才找到合适的解决方案。这也让我意识到,硬度不是越高越好,也不是越低越合适,而是要根据具体应用场景来判断。正是这种权衡,让不锈钢在各种工业和日常用品中都能发挥出最佳性能。

常见用于测量不锈钢硬度的标准体系

既然硬度这么重要,那怎么去测量它呢?目前常见的不锈钢硬度测试方法有布氏硬度(HB)、洛氏硬度(HR)和维氏硬度(HV),每种都有自己的适用范围和标准体系。比如布氏硬度适用于较软或中等硬度的金属材料,适合大体积样品;洛氏硬度操作简便、效率高,常用于工厂质检;而维氏硬度则精度更高,适合薄层或小尺寸样品。

这些标准体系虽然各有侧重,但目标都是为了准确反映不锈钢材料的实际硬度水平。我之前在做质量检测的时候,就发现同一批次的不锈钢板,用不同的测试方法得出的结果会略有差异。后来才明白,这跟测试原理、压头形状和加载方式都有关系。所以在实际应用中,选择合适的测试标准非常重要,这样才能保证数据的可比性和准确性。

不锈钢硬度测试方法详解

我第一次接触不锈钢硬度测试是在工厂实习的时候,当时对那些看起来像小型机械的测试设备充满了好奇。师傅告诉我,这些仪器背后其实藏着一套严谨的物理原理。不锈钢的硬度测试虽然听起来简单,但每种方法都有其特定的操作流程和适用范围。了解这些方法之间的区别,不仅能帮助我们更准确地判断材料性能,还能避免在实际应用中出现误差。

最常见的不锈钢硬度测试方法有三种:布氏硬度(HB)、洛氏硬度(HR)和维氏硬度(HV)。布氏硬度测试通常使用一个硬质合金球作为压头,在一定载荷下压入材料表面,然后测量压痕直径来计算硬度值。这种方法适合用于较软或中等硬度的不锈钢,比如一些奥氏体不锈钢板材。而洛氏硬度测试则采用金刚石圆锥或钢球压头,通过测量压入深度来得出结果,操作起来更快捷,常用于生产线上的质量控制。至于维氏硬度,它使用的是正四棱锥形金刚石压头,能提供更高的测量精度,尤其适合检测薄层或小尺寸样品。

各种测试方法的优缺点及适用场景

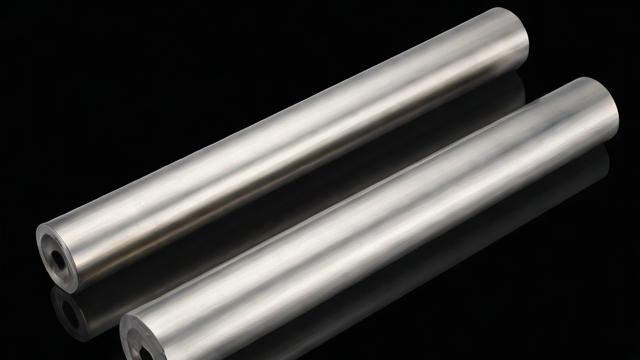

不同的测试方法各有千秋,选择时需要结合具体需求来考虑。布氏硬度的优点是数据稳定、重复性好,特别适合大体积、粗晶粒材料的检测。不过它的测试过程相对繁琐,压痕较大,不太适合成品件或者表面要求较高的产品。我在做一批不锈钢管材质检时就遇到这个问题,因为布氏测试会在表面留下明显压痕,影响外观,最后只好改用其他方式。

相比之下,洛氏硬度测试效率高、操作简便,几乎成了工厂里的“标配”。尤其是在批量生产线上,几秒钟就能出结果,非常适合快速判断材料是否符合标准。但它也有局限,比如对非常软或非常硬的材料不那么敏感,容易出现读数偏差。维氏硬度虽然精度高,但设备成本也高,测试时间相对较长,更适合实验室环境下的精细分析。

实际操作中注意事项与精度控制

真正上手操作之后,我发现不锈钢硬度测试并不是简单的“按一下按钮”这么简单。首先得确保样品表面平整、清洁,不能有油污或氧化皮,否则会影响压痕形成,导致数据不准。有一次我测一批304不锈钢板,结果波动特别大,后来才发现是表面没清理干净,重新打磨后数据才恢复正常。

另外,加载力的控制也很关键。不同材料、不同测试方法所需的载荷各不相同,如果设定错误,轻则数据失真,重则损坏样品或设备。还有就是测试点的选择,不能选在边缘或有缺陷的位置,否则会影响整体判断。我在一次实验中就忽略了这点,结果测出来的数值偏低,差点误判了整批材料的质量。

总的来说,不锈钢硬度测试是一项既讲科学又讲细节的工作。只有掌握了各种方法的特点,并在实际操作中注意每一个细节,才能真正获得可靠的测试结果,为后续的应用和选材提供有力支持。

不同型号不锈钢的硬度对比与应用分析

我一直觉得,不锈钢虽然看起来都差不多,但其实每种型号背后都有它独特的“性格”。尤其是在硬度这个维度上,不同类型的不锈钢表现差异明显。这让我在工作中逐渐意识到,选材并不是看一个参数那么简单,而是要结合使用场景、加工方式甚至成本来综合判断。

奥氏体、马氏体、铁素体等类型不锈钢的硬度特性

刚开始接触不锈钢分类的时候,我总是会被奥氏体、马氏体、铁素体这些术语搞得有点晕。后来慢慢发现,它们之间的区别不仅体现在化学成分上,更直接反映在物理性能,尤其是硬度方面。

奥氏体不锈钢是日常生活中最常见的一类,比如304和316这两种型号。它们的共同特点是含镍量较高,组织结构稳定,通常情况下硬度偏低,塑性和韧性非常好。正因如此,这类不锈钢不容易通过冷加工大幅提升硬度,但如果进行低温处理或添加一些硬化元素,也能获得一定的强化效果。

相比之下,马氏体不锈钢就显得“硬气”多了。像410这种材料,在经过热处理后可以达到较高的硬度,甚至能用来制造刀具。不过它的代价是耐腐蚀性不如奥氏体,所以在潮湿或腐蚀性环境中用得少一些。

至于铁素体不锈钢,像是430型号,它的硬度介于奥氏体和马氏体之间,但延展性较差。我在一次项目中曾尝试用430做冲压件,结果发现它容易开裂,最后还是换成了奥氏体系列。

常见型号(如304、316、430、410)硬度对比

说到具体型号的硬度对比,我做过几次简单的实验测试。比如304不锈钢,在退火状态下洛氏硬度大约在70HRB左右,而316因为钼元素的加入,略高于304,大概能达到75HRB。这两种材料在食品设备、化工管道中的应用非常广泛,主要是因为它们耐腐蚀且易于焊接。

430不锈钢的硬度会比前两者高一些,通常在80HRB左右,但它不像奥氏体那样具有良好的延展性。有一次我拿它做薄板折弯,结果边角处出现明显的裂纹,说明它不适合复杂的成形工艺。

最让我印象深刻的是410不锈钢。在淬火回火处理之后,它的硬度可以轻松达到250HB以上,甚至更高。我曾经见过有人用它来做小型齿轮,表面还进行了渗氮处理来进一步提升耐磨性。不过它的一个缺点是容易生锈,除非表面做了钝化或者涂层处理。

根据硬度选择适合的应用领域(如建筑、化工、食品加工)

了解了不同类型不锈钢的硬度特点之后,我发现选材其实就是在找一种平衡——既要满足强度和耐磨性,又要兼顾耐腐蚀性和加工性能。

比如在建筑工程中,护栏、扶手这些部件对硬度要求不高,反而更看重外观和抗风化能力,所以304不锈钢就成了主流选择。而在食品加工行业,除了要防腐蚀,还要考虑是否容易清洁,这时候304L或316L这类低碳版本更适合,虽然硬度稍低,但可以通过抛光和表面处理来弥补。

化工设备中有些部件需要承受一定的磨损,比如泵轴或者阀门,这时候就会考虑使用410不锈钢,再配合热处理来提高其硬度和耐磨性。当然,如果环境特别恶劣,可能会选用316搭配涂层处理,这样既保证了耐腐蚀,又提升了表面硬度。

还有一些特殊场合,比如医疗器械,对硬度和生物相容性都有很高要求。我之前参观过一家医疗器材厂,他们用的是经过精密热处理的304不锈钢,表面还做了电解抛光处理,既提高了硬度,又增强了抗菌性能。

总的来说,不锈钢的硬度虽然是个关键指标,但不能孤立看待。只有结合实际应用场景,综合考虑材料的其他性能,才能真正选出最合适的产品。